Словари

Условия залегания. В результате движений земной коры, в ходе которых происходила смена относительного положения суши и моря, мощные толщи угленосных пород испытывали поднятие и складкообразование. С течением времени приподнятые части толщи (антиклинали) разрушались за счет эрозии, а опущенные (синклинали) сохранялись в широких неглубоких бассейнах, где уголь находится на глубине не менее 900 м от поверхности. Например, в США в Скалистых горах и на севере Тихоокеанского побережья угленосные отложения залегают в основном на глубинах 1200-1850 м и в исключительных случаях достигают глубины 6100 м. В Великобритании, Бельгии, Германии, на Украине и в России (Донбасс) уголь в некоторых местах добывается с глубины более 1200 м. Угольные пласты, продолжающиеся на глубину 5-8 км, в настоящее время разрабатывать нерентабельно.

Классификации. Оценка ископаемых углей ведется по трем параметрам: степени метаморфизма, которая определяется как степень изменения содержания углерода в угле; качеству, оцениваемому по содержанию горючего компонента, количеству золообразующих веществ, содержанию влаги, серы и других элементов и по составу ископаемых растений-углеобразователей, химическим преобразованиям, которые произошли в процессе углефикации.

Сортность. В процессе торфообразования в уголь попадают разные элементы, большая часть которых концентрируется в золе. Когда уголь сгорает, сера и некоторые летучие элементы выделяются в атмосферу. Относительное содержание серы и золообразующих веществ в угле определяют сортность угля (см. таблицу). В высокосортном угле меньше серы и меньше золы, чем в низкосортном, поэтому он пользуется большим спросом и дороже.

КЛАССИФИКАЦИЯ УГЛЕЙ ПО СОРТНОСТИ

Ресурсы. Общие мировые ресурсы угля, т.е. количество угля, которое находилось в недрах до того, как его начали добывать, оцениваются суммарной величиной более 15 000 млрд. т; из них примерно половина доступна для добычи. Основная масса мировых ресурсов угля находится в Азии и сосредоточена преимущественно в России и Китае, которые являются крупнейшими производителями угля. Северная Америка и Западная Европа занимают соответственно второе и третье места по ресурсам угля и также являются весьма крупными производителями.

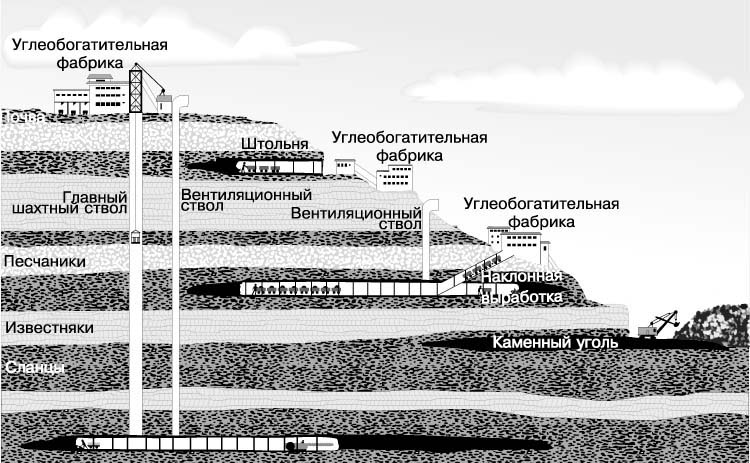

Уголь разрабатывают открытым (карьерами) и подземным (шахтами и штольнями) способами. Выбор способа ведения горнодобывающих работ зависит в основном от расположения угольного пласта относительно земной поверхности. Разработка открытым способом обычно ведется при глубине его залегания не более 100 м. В зависимости от направления подхода к угольному пласту различают способы вскрытия месторождения: штольней (горизонтальной подземной выработкой) и вертикальными или наклонными шахтными стволами. Иногда уголь добывают из месторождений, простирающихся далеко в море. Подводная добыча угля ведется в Канаде, Чили, Японии и Великобритании.

РАЗРАБОТКА ПОДЗЕМНЫМ СПОСОБОМ

Вскрытие месторождения штольней. Если пласт выходит на дневную поверхность на склоне горы, то к нему проводится горизонтальный туннель, называемый штольней. Штольню, как правило, ведут по падению (наклону) пласта. Если пласт почти горизонтален, то начинают разработку немного ниже его уровня и, уже дойдя до пласта, следуют по его падению. Если мощность пласта невелика, то извлекают часть его почвы (пород, залегающих ниже пласта) или кровли. Для определения самой низкой и наиболее удобной точки входа в штольню бурят мелкие скважины и проводят короткие штольни, в которых осуществляются маркшейдерские измерения. Боковые стороны и верх устья штольни бетонируют, особенно вблизи поверхности. Если штольня рассчитана на несколько лет, то ограничиваются установкой деревянной крепи.

Наклонные выработки. Угольные пласты часто залегают наклонно. Угол падения пласта иногда бывает более 90° (в случае опрокинутого залегания), тогда подошва пласта становится его кровлей. Такие пласты нередко эксплуатируются на угольных месторождениях Франции. В случаях, когда пласт круто падает от места выхода на дневную поверхность, проводят наклонные подземные выработки. Если экономически рентабельный пласт не имеет удобного выхода, то выработка ведется по простиранию пород. Как правило, вскрытие месторождения наклонными выработками экономически целесообразно при длине не более 800 м.

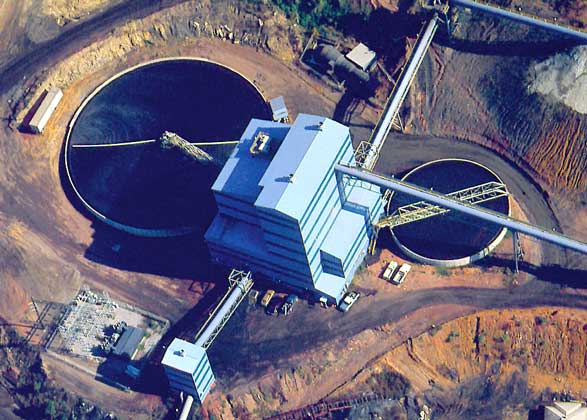

УГОЛЬНАЯ ШАХТА в Бирмингеме (шт. Алабама, США).

Вскрытие угольных пластов шахтным стволом применяется при глубине их залегания более 45 м. В США глубина шахтных стволов редко превышает 300 м, в других угледобывающих странах она иногда достигает 1200 м, а в Индии и Южной Африке известны шахты глубиной более 4 км.

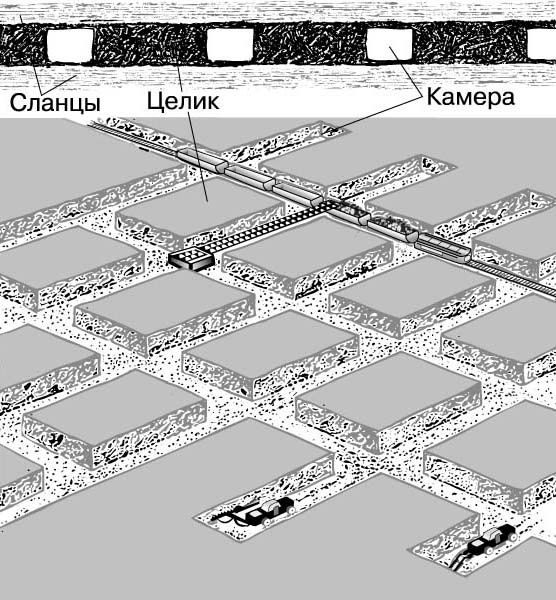

Системы подземной разработки. При подземной разработке месторождений угля используют камерно-столбовую систему и разработку лавами, или длинными очистными забоями. В США более распространена камерно-столбовая разработка (ок. 65% всей подземной угледобычи), так как большая часть разрабатываемых угольных пластов, особенно битуминозных углей, характеризуется значительной мощностью. В случае маломощных, сильнонарушенных и залегающих на большой глубине пластов предпочтительнее метод длинных очистных забоев. Камерно-столбовая разработка не очень экономична; обычно она обеспечивает извлечение лишь 50% имеющегося угля. Разработка длинными очистными забоями более безопасна и позволяет извлекать до 80% угля и более равномерно выдавать его на-гора.

Камерно-столбовая система разработки. При такой системе в пласте проходят ряд камер, разделенных поддерживающими кровлю пласта целиками. После того, как очистные забои данного участка подвинуты в соответствии с планом, забойщики либо оставляют этот участок, либо ведут обратную проходку, производя выемку целиков с обрушением кровли позади себя. В некоторых случаях при подготовительной проходке камер вынимается всего лишь 10-15% угля.

КАМЕРНО-СТОЛБОВАЯ СИСТЕМА РАЗРАБОТКИ. Выемка угля производится в промежутках между оставляемыми целиками, поддерживающими кровлю пласта. На следующей стадии производятся выемка целиков и обрушение кровли пласта.

Разработка длинными очистными забоями. При такой системе разработки ведется выемка большого блока угля с перемещением оборудования вдоль широкой поверхности забоя под непрерывной линией секций крепи. Целики не оставляются. Выемка производится либо прямым, либо обратным ходом. В том и другом случаях очистное пространство (у забоя) крепится стальными секциями по всей длине и крепь снимается после извлечения угля по всей выемочной панели. В процессе выемки кровля пласта обрушивается позади механической крепи. Первоначально длинными забоями разрабатывались неглубоко залегающие пласты либо нарушенные пласты на глубине более 300 м, особенно на угольных шахтах Европы. В случае же умеренно глубоких горизонтальных пластов предпочтение отдавалось камерно-столбовой системе разработки. Затем в США для умеренно глубоких горизонтально залегающих пластов начали широко применять разработку длинными очистными забоями, поскольку она более безопасна для шахтеров и позволяет в 4-5 раз увеличить добычу угля.

Добыча антрацита. В случае крутопадающих пластов антрацита проводят горизонтальные, часто извилистые, откаточные и вентиляционные выработки и непосредственно к пласту подводят подземные выработки, называемые углескатами. Антрацит после отбойки скатывается в направлении падения пласта самотеком. На узком конце углеската оставляется такое количество угля, чтобы его поверхность находилась на уровне, необходимом для работы шахтеров-взрывников. Шахтеры работают, стоя на поверхности размельченного угля, часть которого отбирается каждый раз по мере продвижения забоя. Таким образом, поверхность разрыхленного угля все время поддерживается на удобном расстоянии от забоя. Отбойка ведется пневматическими бурильными молотками или взрывным способом. Уголь столь тверд, что при прохождении зоны магазинирования (хранения) в камере мало крошится. При небольшом падении (наклоне) пласта шахтеры работают на подошве из твердых пород. Стальной желоб, по которому «течет» уголь, в нижней части снабжен секцией, подвешенной на шарнирах, при поднятии которой поток угля прерывается. Там, где из-за большой крутизны пласта размельченный уголь течет вниз слишком быстро, в почве и кровле вблизи воронкообразного устья углескатной выработки закрепляют стойки, сдерживающие напор. Если пласт недостаточно крут, то стальной желоб можно довести вверх почти до рабочей поверхности. Ранее уголь вручную проталкивали вниз; теперь же применяются вибрационные и другие конвейеры. При малом наклоне пласта, где уголь не идет самотеком, шахтеры стоят на почве и зона магазинирования не нужна. Если же магазинирование необходимо, то по обе стороны камеры делают проходы с деревянной крепью. Один из них предназначен для людей, а другой служит обратным вентиляционным каналом и аварийным выходом. Когда камера полностью выработана, выемку целиков осуществляют буровзрывным способом, при котором уголь скатывается в нижнюю часть камеры. Иногда уголь срывается с забоя без буровзрывной отбойки, после чего дальнейшая эксплуатация пласта невозможна. В таких случаях к забою через другую камеру или на большей высоте проводится новая выработка. Выемка целиков ведется без отбойки, так как они сами обрушиваются под давлением кровли. Однако при этом обрушивается и порода кровли, иногда в таком количестве, что эксплуатация становится убыточной, поскольку большая часть добытого угля должна идти на обогатительную фабрику, где порода отделяется вручную или механически.

Добыча битуминозного угля. Подземная разработка месторождений мягкого и рыхлого битуминозного и полубитуминозного углей может вестись с использованием сплошной системы, длинными очистными забоями. Для отбойки часто применяется буровзрывной способ. Каждый из них предусматривает определенный цикл операций выемки, погрузки, откатки угля и крепления кровли. Когда-то первой операцией была нижняя зарубка, выполнявшаяся ручными кайлами по всей ширине забоя. В настоящее время вруб производят машины, затем в забое бурят скважины для заложения в них взрывчатых веществ (ВВ).

Сплошная выемка. Мощный горный комбайн отбивает уголь от массива на поверхности забоя, сваливает его на почву рабочего горизонта для погрузки другой машиной либо выгружает непосредственно в шахтные вагонетки, перемещающие уголь к месту погрузки на конвейер. После того, как выемка произведена по всей площади, комбайн подвигается к новой поверхности забоя; прежнее призабойное пространство крепится штангами анкерной крепи. Иногда используется и дополнительная крепь, если того требует состояние кровли пласта. Такой цикл повторяется от четырех до 12 раз за рабочую смену в зависимости от эффективности общей системы добычи. Стандартный участок сплошной выемки обслуживается в основном одним комбайном, одной машиной для монтажа анкерной крепи и двумя вагонетками. Возможен также расширенный вариант, в котором на участке работают два комбайна, одна или две машины анкерной крепи и три или четыре вагонетки. Такой метод весьма производителен и часто дает 2000-2500 т угля за смену.

Выемка длинными очистными забоями. В механизированной системе длинного очистного забоя добычной комбайн с рабочим органом (баровым, барабанным) перемещается по ставу скребкового конвейера вдоль забоя. Отбиваемый уголь погружается лемехом комбайна непосредственно на конвейер, транспортирующий его через перегружатель к основной конвейерной системе. При производстве очередного вруба забойный конвейер прижимается к массиву угля гидравлическими домкратами, прикрепленными к стальным опорам механической крепи с перекрытием. Когда давление, прижимающее перекрытия крепи к кровле пласта, падает, домкраты передвигаются к подвинувшейся линии забойного конвейера и прижимаются к кровле на новом месте, а незакрепленная кровля позади перекрытия обрушается. Такая последовательность операций повторяется в прямом и обратном направлениях вдоль забоя, который может иметь протяженность до 300 м. Вся выемочная панель длинного забоя длиной до 3000 м может быть полностью разработана за полгода. При выемке длинными очистными забоями в среднем за смену добывается до 5000 т угля. Такая система может работать с применением программного управления, при этом требуются лишь два-три оператора на забой.

Буровзрывная выемка. Последовательность операций состоит из собственно выемки (создание вруба, бурение и взрывная отбойка) и следующих за ней операций погрузки, откатки угля и крепления кровли. Сначала по площади забоя врубовый комбайн делает вруб шириной ок. 50 см на глубину 2-2,7 м, чтобы образовалась свободная поверхность. Вруб может быть проведен вверху, внизу, посредине или сбоку забоя; возможны также любые парные сочетания этих вариантов. Как правило, вруб, бурение, взрывная отбойка, погрузка угля и крепление кровли выполняются параллельно не менее чем в пяти забоях. Отдельные операции циклически повторяются в забоях участка.

РАЗРАБОТКА ОТКРЫТЫМ СПОСОБОМ

В тех случаях, когда угольный пласт залегает неглубоко и не перекрыт мощным слоем пустой породы, разработка ведется открытым способом. После удаления вскрыши начинаются буровзрывная отбойка угля и погрузка его в автосамосвалы или железнодорожные вагоны.

УГОЛЬНЫЙ КАРЬЕР глубиной около 30 м в окрестностях Бирмингема (шт. Алабама, США).

Вскрышные работы. Вначале производят бурение с отбором керна для анализа твердости покрывающей породы, ее слоистости, трещиноватости и степени выветрелости. Если верхний слой породы тонкий и рыхлый, то вскрышные работы проводятся бульдозерами и скреперами; для удаления больших количеств вскрыши и угля применяются механические лопаты, драглайны и роторные экскаваторы в сочетании с более мелкими видами оборудования (см. также ЭКСКАВАТОР). Буровзрывные работы, как правило, требуются, когда имеется мощный слой твердой покрывающей породы или необходимы узкие и крутые заходки шириной 20-30 м.

РОТОРНЫЙ ЭКСКАВАТОР, удаляющий вскрышные породы на угольном карьере.

Капитальная траншея. Если рельеф плоский и пласт угля не выходит на поверхность, то вскрытие месторождения производится экскаватором, прокладывающим до горизонта угля капитальную траншею шириной ок. 20 м, которая может быть фланговой (вдоль одной из сторон контура карьера) или центральной. Вскрыша укладывается в отвал по периметру карьера. Иногда уголь, заваленный первой вскрышей, просто оставляется, так как его малое количество не оправдывает затрат на повторное удаление вскрыши. В других случаях вскрыша по мере ее выгрузки мощным экскаватором перемещается и разравнивается по большей площади бульдозерами, скреперами и малыми механическими лопатами для облегчения ее дальнейшего удаления. Поскольку механическая лопата, драглайн или роторный экскаватор стоят на расстоянии не менее 7-8 м от места, где ковш забирает разрыхленную взрывом вскрышу, а люди туда не допускаются, уступ такой капитальной траншеи может быть почти вертикальным. Здесь необходима особая техника взрывной отбойки, при которой порода не сбрасывается взрывом вниз, а разрыхляется таким образом, что легко вынимается ковшом экскаватора. Для этого заряды ВВ закладывают в скважины, пробуренные вертикально почти до горизонта угля или горизонтально на 1-1,5 м выше угольного пласта. Для вскрытия глубоко залегающих пластов необходимо очень мощное оборудование, иначе работы будут убыточными. Используются дизельные и электрические лопаты любых требуемых размеров, которые могут забирать ковшом 225 т вскрышных пород и перемещать их на расстояние до 130 м. Для работы на крутых откосах уступа, идущих к пологому угольному пласту, используются драглайны. Самые крупные из них имеют объем ковша почти 120 м3 и перемещают на стреле породу на расстояние ок. 170 м на высоте 14-этажного дома. Гигантские экскаваторы способны перемещать до 2700 м3 породы в час на расстояние до 150 м. Такие машины могут работать на уступах высотой более 30 м.

Рекультивация отработанного карьера. После отработки весь карьер представляет собой ряд длинных траншей, причем на поверхности часто оказывается подпочвенный слой, беспорядочно перемешанный с породой (почвенный слой хранится отдельно для последующего восстановления растительности). В карьерах часто образуются водоемы с оранжевой или ржавой (из-за повышенной кислотности) водой, которые должны быть изолированы от ближайших рек и озер. При продуманном планировании почвенный покров в местах расположения полностью выработанных карьеров может быть восстановлен, хотя и ценой значительных затрат. На некоторых участках после рекультивации земная поверхность может оказаться даже в лучшем состоянии, чем до вскрышных работ, и использоваться для выращивания сельскохозяйственных культур, выпаса скота, лесопосадок, создания зоны отдыха либо заповедника для диких животных и птиц.

Бурошнековая выемка. В холмистой местности, где мощная вскрыша делает экономически невыгодной разработку пласта с поверхности, применяются бурошнековые комбайны. Огромные (до 2 м в диаметре) буры таких машин (одиночных, спаренных или строенных) врезаются в уступ по падению пласта. Отбитый уголь переносится шнеком и ссыпается на конвейер, перемещающий его к самосвалам. Таким методом можно вынимать до 25 т угля в минуту. Выбор комбайна зависит от протяженности угольного пласта, угла его падения и прочности окружающей породы. В настоящее время существуют и используются дистанционно управляемые комбайны с фрезерной головкой для непрерывной выемки, лазерным направляющим устройством и непрерывно работающим транспортировочным конвейером. Комбайном управляет через компьютер оператор, находящийся за пределами подземной выработки.

ОПАСНЫЕ ФАКТОРЫ, СВЯЗАННЫЕ С ДОБЫЧЕЙ УГЛЯ

С угледобычей связаны такие опасные факторы, как обрушение кровли и стенок горных выработок, угольная пыль, выделение метана и других вредных газов, образующихся в процессе разработки. Воздействие многих из опасных факторов может быть исключено или существенно ослаблено при точном выполнении горнорудных нормативов, требований охраны труда и правил техники безопасности.

Пожароопасность. Каменный уголь, особенно с высоким содержанием летучих компонентов, довольно легко возгорается, даже если еще находится в пласте. При его горении образуются оксиды углерода, газообразные соединения серы и легковоспламеняющиеся газообразные углеводороды. Из-за сильного нагревания при пожаре (и воздействия воды, которая иногда применяется в системах пожаротушения) породы кровли растрескиваются и она обрушивается. Такие пожары могут приводить к гибели людей, главным образом вследствие обрушения кровли, удушья и взрывов образующихся газов. В настоящее время в основных вентиляционных каналах под землей монтируются специальные системы предупреждения пожаров, состоящие из детекторов оксида углерода или термодатчиков, связанных с компьютером через сеть, охватывающую все подземные выработки. Такая система позволяет обнаружить возгорание на самой ранней стадии. В выработанных шахтах остатки угля могут гореть годами и иногда даже необходима эвакуация жителей прилегающих населенных пунктов.

Профессиональные заболевания. Шахтеры-угольщики чащ

Ископаемый уголь

Уголь — вид ископаемого топлива, образовавшийся из частей древних растений под землей без доступа кислорода. Международное название углерода происходит от лат. carbō («уголь»). Уголь был первым из используемых человеком видов ископаемого топлива. Он позволил совершить промышленную революцию, которая в свою очередь способствовала развитию угольной промышленности, обеспечив её более современной технологией.

В среднем, сжигание одного килограмма этого вида топлива приводит к выделению 2,93 кг CO2 и позволяет получить 23-27 МДж (6,4-7,5 кВт·ч) энергии [1] или, при КПД 30 % — 2,0 кВт·ч электричества. В 1960 году уголь давал около половины мирового производства энергии, к 1970 году его доля упала до одной трети. Использование угля увеличивается в периоды высоких цен на нефть и другие энергоносители.

Содержание

Образование угля

Уголь образуется в условиях, когда гниющий растительный материал накапливается быстрее, чем происходит его бактериальное разложение. Идеальная обстановка для этого создаётся в болотах, где стоячая вода, обеднённая кислородом, препятствует жизнедеятельности бактерий и тем самым предохраняет растительную массу от полного разрушения. На определённой стадии процесса выделяемые в ходе него кислоты предотвращают дальнейшую деятельность бактерий. Так возникает торф — исходный продукт для образования угля. Если затем происходит его захоронение под другими наносами, то торф испытывает сжатие и, теряя воду и газы, преобразуется в уголь.

Под давлением наслоений осадков толщиной в 1 километр из 20-метрового слоя торфа получается пласт бурого угля толщиной 4 метра. Если глубина погребения растительного материала достигает 3 километров, то такой же слой торфа превратится в пласт каменного угля толщиной 2 метра. На большей глубине, порядка 6 километров, и при более высокой температуре 20-метровый слой торфа становится пластом антрацита толщиной в 1,5 метра.

В результатах движения земной коры угольные пласты испытывали поднятие и складкообразование. С течением времени приподнятые части разрушались за счёт эрозии или самовозгорания, а опущенные сохранялись в широких неглубоких бассейнах, где уголь находится на уровне не менее 900 метров от земной поверхности. Образование наиболее мощных угольных пластов связано с областями земной коры, которые на протяжении значительного времени — в течение миллионов лет — подвергались постепенному тектоническому опусканию со скоростью накопления торфа на поверхности. В отдельных случаях, как, например, в Хат-Крик (англ.) русск. (Канада), суммарная мощность пакета угольных пластов достигает 450 м [3]

Виды угля

Уголь, подобно нефти и газу, представляет собой органическое вещество, подвергшееся медленному разложению под действием биологических и геологических процессов. Основа образования угля — растительные остатки. В зависимости от степени преобразования и удельного количества углерода в угле различают четыре его типа: бурые угли (лигниты), каменные угли, антрациты и графиты. В западных странах имеет место несколько иная классификация — лигниты, суббитуминозные угли, битуминозные угли, антрациты и графиты, соответственно.

Антрацит

Антрацит — самый глубоко прогревавшийся при своем возникновении из ископаемых углей, уголь наиболее высокой степени углефикации. Характеризуется большой плотностью и блеском. Содержит 95 % углерода. Применяется как твердое высококалорийное топливо (теплотворность 6800—8350 ккал/кг). Имеют наибольшую теплоту сгорания, но плохо воспламеняются. Образуются из каменного угля при повышении давления и температуры на глубинах порядка 6 километров.

Каменный уголь

Каменный уголь — осадочная порода, представляющая собой продукт глубокого разложения остатков растений (древовидных папоротников, хвощей и плаунов, а также первых голосеменных растений). По химическому составу каменный уголь представляет смесь высокомолекулярных полициклических ароматических соединений с высокой массовой долей углерода, а также воды и летучих веществ с небольшими количествами минеральных примесей, при сжигании угля образующих золу. Ископаемые угли отличаются друг от друга соотношением слагающих их компонентов, что определяет их теплоту сгорания. Ряд органических соединений, входящих в состав каменного угля, обладает канцерогенными свойствами.

Содержание углерода в каменном угле, в зависимости от его сорта, составляет от 75 % до 95 %. Содержат до 12 % влаги (3-4 % внутренней), поэтому имеют более высокую теплоту сгорания по сравнению с бурыми углями. Содержат до 32 % летучих веществ, за счёт чего неплохо воспламеняются. Образуются из бурого угля на глубинах порядка 3 километров.

Бурый уголь

Бурый уголь — твердый ископаемый уголь, образовавшийся из торфа, содержит 65—70 % углерода, имеет бурый цвет, наиболее молодой из ископаемых углей. Используется как местное топливо, а также как химическое сырье. Содержат много воды (43 %), и поэтому имеют низкую теплоту сгорания. Кроме того, содержат большое кол-во летучих веществ (до 50 %). Образуются из отмерших органических остатков под давлением нагрузки и под действием повышенной температуры на глубинах порядка 1 километра.

Добыча угля

Способы добычи угля зависят от глубины его залегания. Разработка ведется открытым способом в угольных разрезах, если глубина залегания угольного пласта не превышает 100 метров. Нередки и такие случаи, когда при всё большем углублении угольного карьера далее выгодно вести разработку угольного месторождения подземным способом. Для извлечения угля с больших глубин используются шахты. Самые глубокие шахты на территории Российской Федерации добывают уголь с уровня чуть более 1200 метров.

Доказанные запасы угля

| Страна | Каменный уголь | Бурый уголь | Всего | % |

|---|---|---|---|---|

| США | 111338 | 135305 | 238308 | 28,9 |

| Россия | 49088 | 107922 | 157010 | 19,0 |

| Китай | 62200 | 52300 | 114500 | 13,9 |

| Индия | 90085 | 2360 | 92445 | 10,2 |

| Австралия | 38600 | 39900 | 78500 | 8,6 |

| Южно-Африканская Республика | 48750 | 0 | 48750 | 5,4 |

| Украина | 16274 | 17879 | 34153 | 3,8 |

| Казахстан | 28151 | 3128 | 31279 | 3,4 |

| Польша | 14000 | 0 ? | 14000 | 1,5 |

| Бразилия | 0 | 10113 | 10113 | 1,1 |

| Германия | 183 | 6556 | 6739 | 0,7 |

| Колумбия | 6230 | 381 | 6611 | 0,7 |

| Канада | 3471 | 3107 | 6578 | 0,7 |

| Чехия | 2094 | 3458 | 5552 | 0,6 |

| Индонезия | 740 | 4228 | 4968 | 0,5 |

| Турция | 278 | 3908 | 4186 | 0,5 |

| Мадагаскар | 198 | 3159 | 3357 | 0,4 |

| Пакистан | 0 | 3050 | 3050 | 0,3 |

| Болгария | 4 | 2183 | 2187 | 0,2 |

| Таиланд | 0 | 1354 | 1354 | 0,1 |

| Северная Корея | 300 | 300 | 600 | 0,1 |

| Новая Зеландия | 33 | 538 | 571 | 0,1 |

| Испания | 200 | 330 | 530 | 0,1 |

| Зимбабве | 502 | 0 | 502 | 0,1 |

| Румыния | 22 | 472 | 494 | 0,1 |

| Венесуэла | 479 | 0 | 479 | 0,1 |

| Всего | 478771 | 430293 | 909064 | 101,0 |

Уголь в России

История добычи угля в России

Пётр I впервые познакомился с углём в 1696 году, возвращаясь из первого Азовского похода в районе нынешнего г. Шахты (до революции Александровск-Грушевск). Во время отдыха на берегу Кальмиуса царю показали кусок чёрного, хорошо горящего минерала. «Сей минерал, если не нам, то потомкам нашим зело полезен будет», — сказал Пётр I.

Рудознавец крепостной крестьянин Григорий Капустин в 1721 году открыл каменный уголь близ притока Северского Донца — реки Курдючьей и доказал его пригодность для использования в кузнечном и железоделательном производствах. В декабре 1722 года Пётр I именным указом послал Капустина за пробами угля, а затем было предписано снаряжение специальных экспедиций для разведки угля и руды.

В 1722 году Берг-коллегия предложила В. И. Геннину, ведавшему уральскими и сибирскими заводами, «иметь старание о прииске каменного угля как и в прочих европейских государствах обходятся дабы оным лесам теми угольями было подспорье».

Группа С. Костылева в 1720—1721 годах вела поиски полезных ископаемых в северных предгорьях Алтая. В феврале 1722 года М. Волков сделал заявку на железную руду, найденную им в Томском уезде, и уголь, обнаруженный им в «горелой горе» в семи верстах от Верхотомского острога, на территории современного города Кемерово.

Становление угольной промышленности в России относится к первой четверти XIX в., когда уже были открыты основные угольные бассейны.

Добыча и запасы угля в России

В России сосредоточено 5,5 % мировых запасов угля, что составляет более 200 млрд тонн. Такая разница с процентом доказанных запасов угля на 2006 год обусловлена тем, что большая часть не пригодна к разработке, так как находится в Сибири в области вечной мерзлоты. 70 % приходится на запасы бурого угля. В России в 2004 году имелся дефицит коксующихся углей марок «Ж» и «К» в размере не менее 10 млн тонн (оценка ВУХИН), что связано с выбытием добывающих мощностей в Воркуте и Кузбассе.

Добыча угля в России (РСФСР), млн. тонн [6]

Крупнейшие перспективные месторождения

Эльгинское месторождение (Республика Саха (Якутия)). Принадлежит ОАО «Мечел». Наиболее перспективный объект для открытой разработки — находится на юго-востоке Республики Саха (Якутия) в 415 км к востоку от города Нерюнгри. Площадь месторождения 246 км². Месторождение представляет собой пологую брахисинклинальную асимметричную складку. Угленосны отложения верхней юры и нижнего мела. Основные угольные пласты приурочены к отложениям нерюнгринской (6 пластов мощностью 0,7-17 м) и ундыктанской (18 пластов мощностью также 0,7-17 м) свит. Большая часть ресурсов угля сосредоточена в четырёх пластах y4, y5, н15, н16 обычно сложного строения. Угли в основном полублестящие линзовидно-полосчатые с очень высоким содержанием наиболее ценного компонента — витринита (78-98 %). По степени метаморфизма угли относятся к III (жирной) стадии. Марка угля Ж, группа 2Ж. Угли средне- и высокозольные (15—24 %), малосернистые (0,2 %), малофосфористые (0,01 %), хорошо спекающиеся (Y = 28—37 мм), с высокой теплотой сгорания (28 МДж/кг). Эльгинский уголь можно обогатить до высших мировых стандартов и получить экспортный коксующийся уголь высокого качества. Месторождение представлено мощными (до 17 метров) пологими пластами с перекрывающими отложениями небольшой мощности (коэффициент вскрыши — около 3 куб м на тонну рядового угля), что очень выгодно для организации добычи открытым способом.

Крупнейшие российские производители угля

В 2004 году добыча составляла:

Крупнейшие угольные компании России

Крупнейшие производители угля (США)

В 2004 году добыча составляла:

Потребление угля

Потребление угля в миллионах тонн.

| Регион | 2001 | 2005 | Изменение |

|---|---|---|---|

| Китай | 1383 | 2757 | +99,3 % |

| США | 1060 | 1567 | +47,8 % |

| Западная Европа | 574 | 463 | −19,3 % |

| Страны бывшего СССР | 446 | 436 | −2,2 % |

| Индия | 360 | 611 | +69,7 % |

| Япония | 166 | 202 | +21,7 % |

| Остальной мир | 1274 | 1538 | +20,7 % |

| ВСЕГО | 5263 | 7574 | +43,9 % |

Применение угля

В Англии в 1735 году научились выплавлять чугун на коксе. Применение каменного угля многообразно. Он используется как бытовое, энергетическое топливо, сырье для металлургической и химической промышленности, а также для извлечения из него редких и рассеянных элементов. Очень перспективным является сжижение (гидрогенизация) угля с образованием жидкого топлива. Для производства 1т нефти расходуется 2-3т каменного угля, в период эмбарго ЮАР практически полностью обеспечивала себя топливом за счёт этой технологии. Из каменных углей получают искусственный графит.

Стоимость угля

Газификация угля

Данное направление утилизации угля связано с его так называемым «неэнергетическим» использованием. Речь идёт о переработке угля в другие виды топлива (например, в горючий газ, среднетемпературный кокс и др.), предшествующей или сопутствующей получению из него тепловой энергии. Например, в Германии в годы Второй мировой войны технологии газификации угля активно применялись для производства моторного топлива. В ЮАР на заводе SASOL с использованием технологии слоевой газификации под давлением, первые разработки которой были также выполнены в Германии в 30-40-е годы XX века, в настоящее время из бурого угля производится более 100 наименований продукции. (Данный процесс газификации известен также под названием «способ Lurgi».)

В СССР технологии газификации угля в частности активно разрабатывались в Научно-исследовательском и проектно-конструкторском институте по проблемам развития Канско-Ачинского угольного бассейна (КАТЭКНИИуголь) с целью повышения эффективности использования канско-ачинских бурых углей. Сотрудниками института был разработан ряд уникальных технологий переработки низкозольных бурых и каменных углей. Данные угли могут быть подвержены энерготехнологической переработке в такие ценные продукты, как среднетемпературный кокс, способный служить заменителем классическому коксу в ряде металлургических процессов, горючий газ, пригодный, например, для сжигания в газовых котлах в качестве заменителя природного газа, и синтез-газ, который может использоваться при производстве синтетических углеводородных топлив. Сжигание топлив, получаемых в результате энерготехнологической переработки угля, даёт существенный выигрыш в показателях вредных выбросов относительно сжигания исходного угля.

После развала СССР КАТЭКНИИуголь был ликвидирован, а сотрудники института, занимавшиеся разработкой технологий газификации угля, создали собственное предприятие. В 1996 году был построен завод по переработке угля в сорбент и горючий газ в г. Красноярске (Красноярский край, Россия). В основу завода легла запатентованная технология слоевой газификации угля с обращённым дутьём (или обращённый процесс слоевой газификации угля). Этот завод работает и в настоящее время. Ввиду исключительно низких (по сравнению с традиционными технологиями сжигания угля) показателей вредных выбросов он свободно располагается неподалёку от центра города. В дальнейшем на основе этой же технологии был построен также демонстрационный завод по производству бытовых брикетов в Монголии (2008 г.).

Следует отметить некоторые характерные отличия технологии слоевой газификации угля с обращённым дутьём от прямого процесса газификации, одна из разновидностей которого (газификация под давлением) используется на заводе SASOL в ЮАР. Производимый в обращённом процессе горючий газ, в отличие от прямого процесса, не содержит продуктов пиролиза угля, поэтому в обращённом процессе не требуются сложные и дорогостоящие системы газоочистки. Кроме того, в обращённом процессе возможно организовать неполную газификацию (карбонизацию) угля. При этом производятся сразу два полезных продукта: среднетемпературный кокс (карбонизат) и горючий газ. Преимуществом прямого процесса газификации, с другой стороны, является его более высокая производительность. В период наиболее активного развития технологий газификации угля (первая половина XX века) это обусловило практически полное отсутствие интереса к обращённому процессу слоевой газификации угля. Однако в настоящее время рыночная конъюнктура такова, что стоимость одного только среднетемпературного кокса, производимого в обращённом процессе газификации угля (при карбонизации), позволяет компенсировать все затраты на его производство. Попутный продукт — горючий газ, пригодный для сжигания в газовых котлах с целью получения тепловой и/или электрической энергии, — в этом случае имеет условно нулевую себестоимость. Это обстоятельство обеспечивает высокую инвестиционную привлекательность данной технологии.

Ещё одной известной технологией газификации бурого угля, является энерготехнологическая переработка угля в среднетемпературный кокс и тепловую энергию в установке с псевдоожиженным (кипящим) слоем топлива. Важным преимуществом данной технологии является возможность её реализации путём реконструкции типовых угольных котлов. При этом сохраняется на прежнем уровне производительность котла по тепловой энергии. Подобный проект реконструкции типового котла реализован, например, на разрезе «Берёзовский» (Красноярский край, Россия). В сравнении с технологией слоевой газификации угля энерготехнологическая переработка угля в среднетемпературный кокс в псевдоожиженном слое отличается существенно более высокой (в 15-20 раз выше) производительностью. [7]

Сжижение угля

Уголь в качестве топлива

Роль угля в энергетическом балансе

В России в 2005 году доля угля в энергобалансе страны составляла около 18 процентов (в среднем по миру 39 %), в производстве электроэнергии — немногим более 20 процентов. Доля угля в топливном балансе РАО ЕЭС составила в 2005 году 26 %, а газа — 71 %. В связи с высокими мировыми ценами на газ российское правительство намеревалось увеличить долю угля в топливном балансе РАО ЕЭС до 34 % к 2010 году, однако данным планам не суждено было сбыться из-за прекращения деятельности РАО ЕЭС в 2008 году.

Трудности использования угля в качестве энергетического топлива

Несмотря на происходящие экономические изменения, стоимость 1 тонны условного топлива (тут) на угле в большинстве случаев является самой низкой по сравнению с мазутом и газом. Основная трудность использования угля состоит в высоком уровне выбросов от сжигания угля — газообразных и твёрдых (зола). В большинстве развитых стран, в прочем, и в России, действуют жёсткие требования по уровню выбросов, допустимых при сжигании угля. В странах ЕС используются жёсткие штрафные санкции к ТЭЦ, превышающим нормы (вплоть до 50 евро за каждый выработанный МВт*ч электроэнергии). Выходом из ситуации является использование различных фильтров (например, электрофильтров) в газоходах котлов, либо сжигание угля в виде водоугольных суспензий (Водоугольное топливо). В последнем случае из-за более низкой температуры горения угля существенно (до 70 %) снижаются выбросы оксидов NOx (температурный NOx). Зола, получаемая от сжигания угля, в ряде случаев может быть использована в строительной индустрии. Ещё в СССР были разработаны ГОСТы, предусматривающие добавку золы в шлакопортландцементы. Трудность использования золы заключается в том, что удаление золы происходит в большинстве случаев путём гидрозолоудаления, что затрудняет её погрузку для дальнейшей транспортировки и использования.