Образец СТП «Порядок подачи, оценки и реализации кайдзен предложений»

Система менеджмента качества

Порядок подачи, оценки и реализации кайдзен предложений

СОДЕРЖАНИЕ

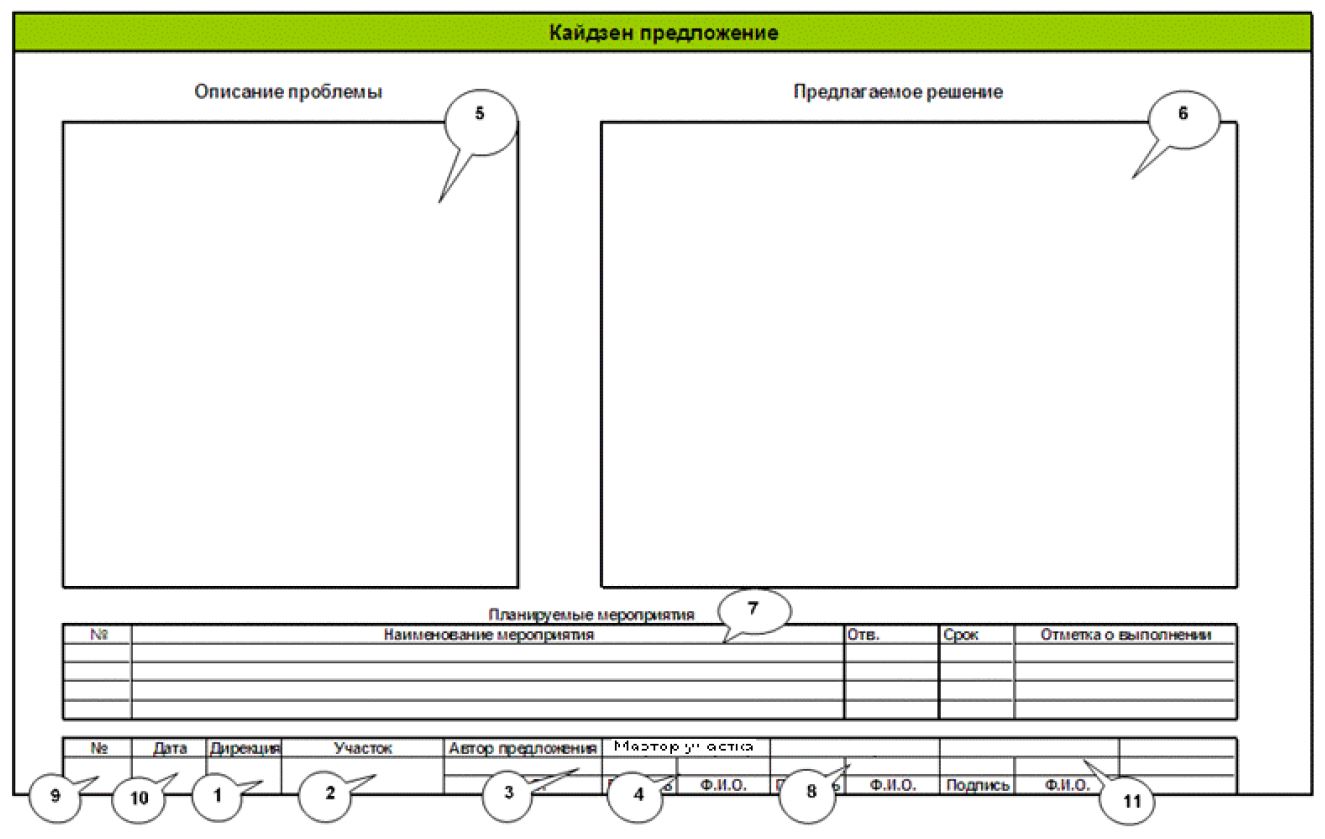

Приложение А. Форма бланка Кайдзен предложения

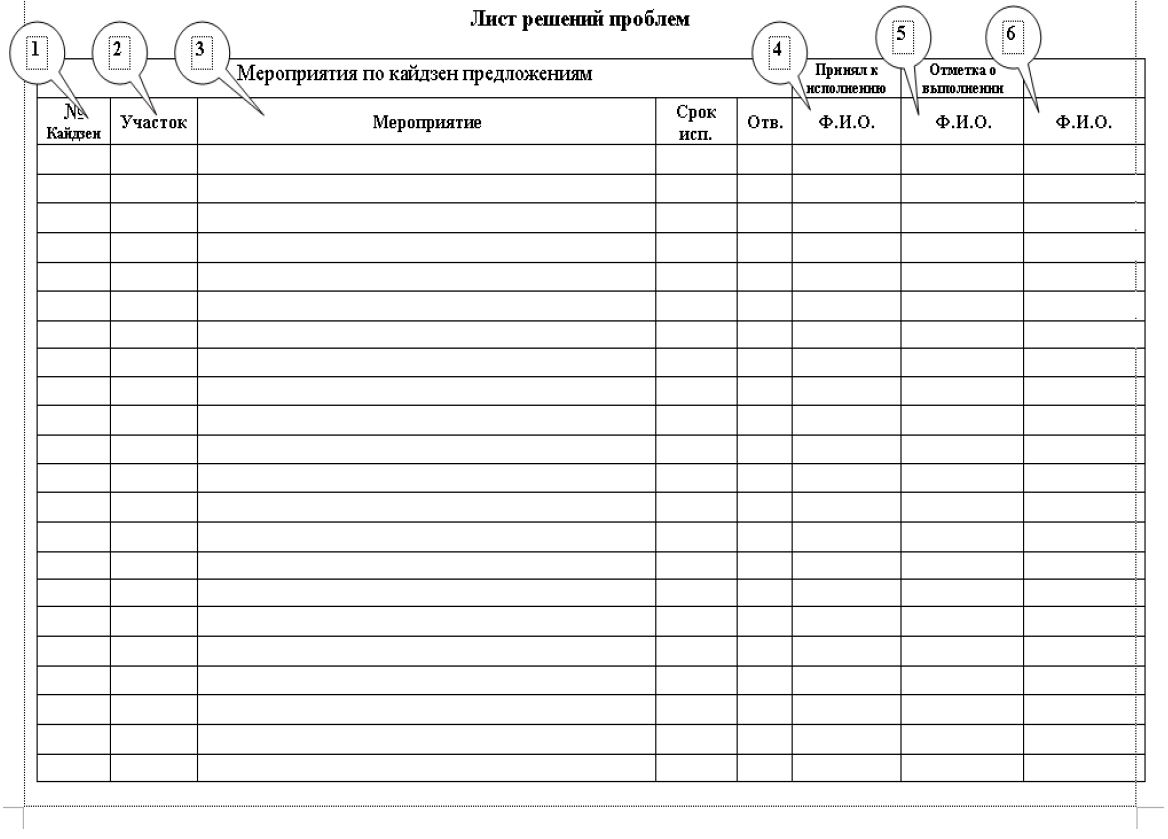

Приложение Б. Форма бланка листа решения проблем….

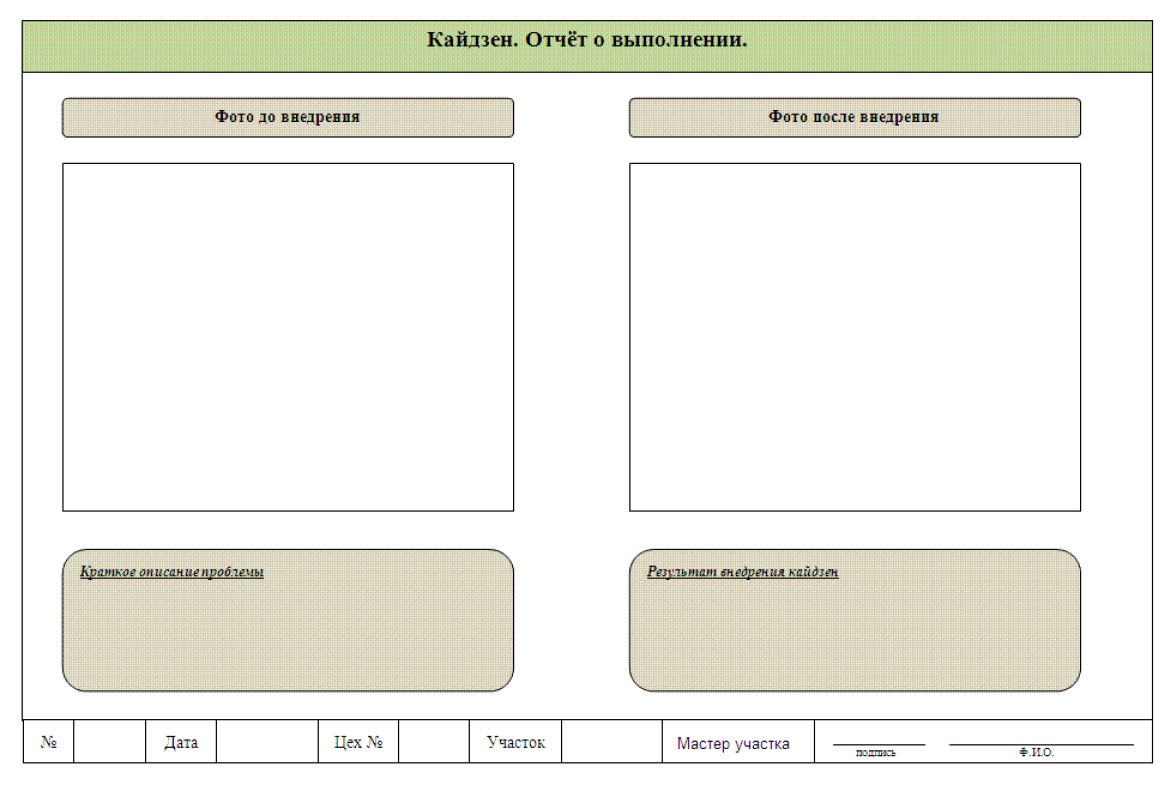

Приложение В. Форма кайдзен отчета о реализации

Лист регистрации изменении

1.ЦЕЛИ

Регламентировать процесс постоянного совершенствования производственной системы предприятия. Определить порядок подачи, оценки и реализации кайдзен предложений.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.ОТВЕТСТВЕННОСТЬ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Ответственность за совершенствование производственной системы предприятия несет заместитель управляющего директора предприятия по производству и техническому развитию.

Требования настоящего документа обязательны к применению во всех производственных подразделениях предприятия.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

4.1. Количество поданных предложений.

4.2. Количество внедренных предложений

4.3. Экономический эффект, достигнутый от внедрения предложений.

5.ОБЩИЕ ПОЛОЖЕНИЯ

5.1. Основные цели внедрения кайдзен предложений:

5.1.4.Вовлечение персонала в процесс непрерывного улучшения производственной системы.

5.1.6.Вовлечение персонала предприятия в управление предприятием путем внесения своих рационализаторских предложений.

5.1.7.Повышение мотивации персонала.

5.2. Подача и оценка Кайдзен предложений.

5.2.1.Кайдзен идеи подаются персоналом всего предприятия мастеру того производственного участка, на котором они могут быть реализованы.

5.2.2.Мастер оформляет кайдзен предложение по форме приложения А данной процедуры.

5.2.2.1. В поле «1 » записывает наименование дирекции, в поле «2» — наименование участка.

5.2.2.2. В поле «3» — фамилию работника, подавшего кайдзен идею.

5.2.2.3. В поле «4» записывает свою фамилию и ставит подпись.

5.2.2.4. В поле «5» формулирует и записывает проблемы.

5.2.2.5. Формулирует и записывает в поле «6» содержание предложений, в этом же поле приводит (по возможности) планируемый результат внедрения с расчётом экономического эффекта.

5.2.2.6. При необходимости добавляет схемы, эскизы, фотографии в поля «5» и «6» либо на оборотной стороне листа.

5.2.2.7. В поле «7» записывает мероприятия, которые необходимо выполнить для реализации кайдзен предложения, и передаёт кайдзен предложение для ознакомления директору по производству.

5.2.З.Директор по производству рассматривает кайдзен предложение, проверяет правильность и качество оформления бланка кайдзен предложения, достаточность предложенных мероприятий, в поле «8» записывает свою фамилию, расписывается, после чего передаёт бланк кайдзен предложения Координатору по развитию и оптимизации производства.

5.2.4.Еженедельно (при наличии предложений) Координатор по развитию производства проводит совещание по поступившим кайдзен предложениям, с обязательным присутствием Директора по производству, Главного технолога, Представителя дирекции по качеству. Координатор по развитию производства ведет протокол совещания. На этом совещании анализируются поступившие кайдзен предложения и принимается решение об их отклонении или реализации.

Вырабатываются планы реализации одобренных кайдзен предложений, назначаются ответственные за их реализацию (далее по тексту — исполнители). Координатор по развитию производства в поле «11» записывает свою фамилию, расписывается. Отклонённое кайдзен предложение Координатор по развитию производства возвращает мастеру участка с указанием причин отказа. В случаи отсутствия единого решения у участников совещания по кайдзен предложению, оно выносится на заводскую комиссию. Регламент работы заводской комиссии установлен в СТП — Обеспечение культуры производства 5S.

5.2.5.Координатор по развитию производства присваивает принятому кайдзен предложению очередной номер, записывая его в поле «9», а затем заполняет поле «10» (дата). Номер присваивается в порядке возрастания по последнему утвержденному кайдзен предложению и фиксируется в журнале «Регистрации Кайдзен предложений».

5.2.6.Координатор по развитию производства передает утвержденные кайдзен предложения мастеру участка для реализации.

5.3. Реализация кайдзен предложений.

5.3.1.Координатор по развитию производства выписывает мероприятия из бланка утвержденного кайдзен предложения на бланк листа решения проблемы. Форма листа решения проблем приведена в приложении В данной процедуры. При этом он указывает:

в графе «1» — порядковый номер кайдзен предложения;

в графе «2» — номер участка;

в графе «3» — мероприятия кайдзен предложения;

в графе «4» — имя исполнителя.

5.3.2.По инициативе координатора по развитию производства директор по производству собирает совещание по реализации кайдзен предложений, в составе:

На совещании разрабатывается пошаговый план реализации кайдзен предложения и утверждаются сроки его выполнения.

5.3.З.Координатор по развитию производства размещает лист решения проблем на информационной доске по производственной системе.

5.3.4.В назначенные сроки исполнитель приступает к реализации кайдзен предложения.

5.3.5.При возникновении вопросов при реализации кайдзен предложения, исполнитель обращается к мастеру, а при необходимости — к Координатору по развитию производства.

5.3.6.Мастер участка ежедневно контролирует выполнение мероприятий в листе решения проблем.

5.3.7.По окончании выполнения мероприятий исполнитель в поле «5» листа решения проблем записывает свою фамилию и сообщает об этом Мастеру.

5.3.8.Мастер проверяет выполнение мероприятия, в графе «6» листа решения проблем ставит отметку «выполнено» и сообщает об этом Координатору по развитию производства.

5.4. Порядок контроля реализации кайдзен предложений.

5.4.1.Координатор по развитию производства контролирует правильность процедур реализации кайдзен предложений и оказывает помощь при решении проблем, возникающих у исполнителей при их реализации.

5.4.2.После завершения всех мероприятий по кайдзен предложению, Мастер передает бланк «Кайдзен предложения» координатору по развитию производства.

5.4.З.По внедренным кайдзен предложениям Мастер заполняет бланк «Кайдзен. Отчёт о реализации» по форме приложения В данной процедуры:

5.4.3.1. нижнюю часть бланка — в соответствии с бланком «Кайдзен предложение»;

5.4.3.2. в поля «Фото до внедрения», «Фото после внедрения» помещает фотографии проблемного участка до и после внедрения кайдзен предложения;

5.4.3.3. поля «Краткое описание проблемы» и «Результат внедрения кайдзен» заполняет в соответствии с бланком «Кайдзен предложение».

5.4.4.Координатор по развитию производства размещает заполненный бланк «Кайдзен. Отчёт о реализации» на информационной доске по производственной системе. По истечении 2;x месяцев координатор по развитию производства убирает бланк «Кайдзен. Отчёт о реализации» в архив.

5.4.5.Координатор по развитию производства в течение первых 3 рабочих дней месяца назначает собрание мастеров участков для рассмотрения внедренных кайдзен предложений. Проводится сравнительный анализ внедренных кайдзен предложений по критериям:

Ha собрании отмечают лучшие кайдзен предложения, выдвигают на премирование самого активного работника по предложенным кайдзен идеям, самую активный участок по поданным кайдзен предложениям.

На собрании обязательно участие представителя дирекции по качеству, Директора по производству, мастеров производственных участков, Координатора по развитию производства.

5.5. Мотивация

5.5.2.3a каждую идею, оформленную кайдзен предложением, автор предложения в следующий отчетный месяц получает единовременное вознаграждение в размере 2000 рублей, а мастер участка — 1000 рублей.

5.5.З.Ежемесячно на совещании заводской комиссии определяется бригада (участок), подавшая максимальное число предложений, одобренных к исполнению. Мастеру данного участка выделяется дополнительный премиальный фонд в размере 2000 рублей на каждое одобренное в отчетный период предложение (при условии, если число таких предложений не менее 5) для распределения среди членов бригады в зависимости от активности в работе по кайдзен предложениям. Мастер не позднее 2-го рабочего дня месяца передает информацию по распределению премиального фонда в дирекцию по персоналу для начисления премий.

5.5.5.Размер и сроки мотивационных выплат могут изменяться по распоряжению Управляющего директора.

5.5.6. Информация обо всех поощрениях за участие в работе по производственной системе отображается на соответствующем информационном стенде.

5.6. Работа по кайдзен предложениям на уровне производственной дирекции.

5.6.1.Ежемесячно, по окончании отчетного периода Координатор по развитию и оптимизации производства проводит отчетные собрания заводской комиссии по кайдзен предложениям.

5.6.2.На совещаниях подводятся итоги работы системы кайдзен предложений, за отчетный период, оценивается эффективность работы Координатора по развитию производства, разрабатываются и обсуждаются планы развития на будущее.

5.6.3.По окончании года Координатор по развитию и оптимизации производства подготавливает и проводит итоговое совещание заводской комиссии по итогам работы инициативных групп по подаче кайдзен предложений.

5.6.3.1. Протокол совещания ведет Координатор по развитию производства. В протоколе совещания отражаются авторы предложений с максимальным экономическим эффектом, а также авторы, подавшие максимальное количество кайдзен предложений. Данным работникам выплачивается разовая премия в размере одного должностного оклада.

5.6.3.2. Определяется самая активная бригада (участок). Всем сотрудникам этой бригады выплачивается разовая премия в размере 20% от оклада.

Что такое кайдзен и как применять этот метод на практике

Кайдзен — одна из ключевых концепций менеджмента, в основе которой лежит непрерывное улучшение всех процессов производства.

Изначально это понятие возникло в Японии и означало постоянное и всестороннее развитие как человека, его общественной и частной жизни, так и трудовых процессов. В сферу бизнеса кайдзен пришел после Второй мировой войны, когда японские компании начали внедрять эту философию с целью повышения эффективности производства.

Основные элементы концепции кайдзен

Основной идеей кайдзен является бережливое производство, то есть устранение процессов, которые ведут к убыткам (перепроизводство, бесполезные механизмы и т.д.), оптимизация работы каждого сотрудника и упор на нужды потребителя.

Концепция кайдзен включает в себя пять основных принципов или 5S:

Кроме того, существует понятие «гемба кайдзен», подразумевающее принятие решения на месте рабочего процесса или возникновения проблем и их регулирование.

Кайдзен в действии

Впервые на практике кайдзен применили ряд японских компаний, в том числе автомобилестроительная фирма Toyota. Опыт оказался позитивным, и концепция разлетелась по всему миру. Немецкая компания Siemens также внедрила кайдзен в производство. Сегодня японская философия применяется во многих зарубежных предприятиях. Существует даже институт по изучению кайдзен.

В России эта концепция не слишком распространена, но некоторые отечественные компании тоже уже внедрили ее в производство — это, к примеру, «Лукойл», «Алроса», ГАЗ, «Балтика», КАМАЗ, «Росатомстрой», «Гидросила», Банк «Союз».

Станислав Парфенов, директор по сервисной поддержке, аутсорсинговым решениям и ИТ Konica Minolta Business Solutions Russia:

«Основная концепция философии кайдзен — непрерывное совершенствование, которое может быть достигнуто через рост удовлетворенности потребителей: именно на это направлены все продвигаемые ценности и принципы. Однако концепция ориентирована не только на конечный результат, но и на каждый из внутренних процессов.

Именно эта цель и легла в основу внедрения кайдзен в Konica Minolta: мы нацелены на потребителя, но при этом уделяем большое внимание работе сотрудников — и через совершенствование процессов приходим к улучшению результата.

Например, согласно кайдзену, каждый сотрудник должен осознавать важность своего труда, понимать возможности обучения и принципы поощрений. Мы мотивируем персонал предлагать свои идеи — они приводят к росту эффективности и снижают как временные, так и финансовые затраты. Такие предложения достойно вознаграждаются.

При этом мы стремимся соблюдать баланс между западным и восточным подходом к методологии. Например, на наш взгляд, при реализации важнее использовать лидерство в противовес формализму — когда руководитель доказывает свое положение не номинальной властью и «табличкой на двери», а знаниями и личным примером принимаемых решений.

Ориентация на потребителей, важность персонала и ключевая роль лидера, а также нацеленность в целом как на результат, так и на процесс, совместно помогают развивать инновации. Кайдзен, кстати, подходит не только для совершенствования процессов на производственных предприятиях, но может ложиться и в основу различных гибких методологий разработки. Например, практики японских предприятий, в частности принципы кайдзен, могли быть положены в основу методологии Scrum в направлении циклов PDCA (Plan-Do-Check-Act — планирование, действие, проверка, корректировка). Суть подхода заключается в постоянном анализе процессов для снижения количества ошибок.

Как решили применять кайдзен в России? Возможно ли оптимизировать производственные процессы с помощью этой методологии здесь и почему?

Россия находится на стыке Востока и Запада, и поэтому исторически наша страна перенимает наиболее удачные практики с обеих сторон, объединяя и адаптируя их.

Например, восточный менеджмент больше ориентируется на процесс, а западный — на результат. На практике достижение последнего происходит через совершенствование первого.

Или еще один пример: на Востоке принято постепенное развитие, на Западе же чаще всего приветствуется, когда результат достигается по итогам скачкообразного совершенствования. Однако на деле постоянные маленькие шаги могут привести к стремительному росту. И даже после стремительного роста бизнес может вернуться на плато развития.

Также существуют и разные подходы к коллективу: на Востоке акцент сделан на взаимопомощи, тогда как на Западе на первый план выходят индивидуализм и развитие через конкуренцию. И снова на практике лучшим решением становится сочетание наиболее удачных идей: концепта совместной слаженной работы и взаимной поддержки со здоровым желанием совершенствования отдельно взятой личности.

Кайдзен может стать более популярным в России, так как в его основе лежит бережное использование ресурсов, а это всегда было очень актуально для нашей страны.

Сегодня в условиях необходимости восстановления экономики актуальность концепции возросла. Именно рациональное использование ресурсов и правильная мотивация персонала поможет российским компаниям оставаться конкурентоспособными в долгосрочной перспективе — даже в самых непростых условиях.

При этом бережное отношение к ресурсам — это не только локальная, но и глобальная тенденция: рациональное потребление сегодня приветствуется во всем мире. И речь здесь идет не только о внешних, но и о внутренних ресурсах самого человека».

Что почитать по теме кайдзен

В Telegram-канале «Списать не получится» мы еще больше рассказываем о трендах в образовании и о том, как учиться в течение всей жизни и делать это с удовольствием. Подписывайтесь!

Кайдзен: постоянно улучшаем все вокруг

Мне нравится улучшать мир вокруг себя. Это кажется естественным. Если что-то криво/плохо работает или сломалось, хочется это как можно скорее улучшить, привести в порядок. Иначе дискомфортно. Неважно в чем проблема: механическая, софтовая, в бизнес-процессе или в чем-то еще. Если есть какое-то несовершенство, нужно придумать, как починить или улучшить и сделать это. Вспоминается очень давнишний забавный эпизод. Меня по какой-то софтовой проблеме позвали в приемную к боссу. Пытаюсь выяснить у секретарши и разобраться в чем там дело и параллельно полностью «на автомате» вижу, что спутался витой провод, идущий от трубки к телефонному аппарату, выщелкиваю разъем RJ-11 — провод моментально разматывается в нормальное состояние, вставляю разъем обратно (операция занимает буквально секунды). Сильно не сразу догоняю, за что меня так тепло благодарят. Видно, она долго мучилась, поднимая трубку со спутанным проводом — это реально очень неудобно.

Лет 15 назад один коллега, хорошо разбирающийся в электронике, высказал свое мнение по поводу электроники Sony: «С точки зрения схемотехники решения у них не самые современные, но вылизанные до идеала».

Про Кайдзен я узнал намного позже. Это и философия, и практика совершенствования всего.

Постараюсь объяснить основные принципы Кайдзен «на пальцах», по возможности без использования заумных малопонятных терминов «эффективного» менеджмента и не ограничиваясь только применением его в ИТ.

«Непрерывные изменения — принцип, характеризующий саму суть кайдзен, то есть, непрерывные малые изменения во всех сферах организации — снабжении, производстве, сбыте, личностных взаимоотношениях и так далее.» (определение из википедии)

Почему малые изменения имеют важный смысл? Разберем на примере. Можете ли вы раз в неделю придумывать и реализовать что-то, что позволит вам тратить на работу в день на 5 минут меньше? Это может быть все что угодно: написать скрипт переставить принтер, чтобы было ближе ходить, отменить или хотя бы упростить какой-нибудь отчет, добавить шаблон ответа на частый вопрос в техподдержку … и т. п. в зависимости от вашей деятельности искусственно не ограничиваясь железом, софтом или бизнес-процессом (улучшать можно и нужно все что угодно). Из чтения статей и комментариев на Хабре, у меня сложилось стойкое убеждение, что средний хабраюзер гораздо умнее меня, и поэтому на вышеупомянутый вопрос ответит «Да легко!». Но подозреваю, что также умный человек может задать вполне логичный вопрос: «А в чем смысл придумывать, как сэкономить 5 мин, если в день намного больше времени уходит на всякую чепуху (курю, болтаю, у нас затянутый ненужный Daily meeting, просто прокрастинирую, +100500 прочих примеров)». Это всё – правда, не видел ни одной 100% эффективной работы без простоев. Думаю, таковой можно считать рутинные операции типа закручивания гаек на конвейере в течение 480 минут в день. Но это тоже так себе пример – эту работу может делать относительно простой робот, так что с таким же успехом данный вид деятельности можно считать 100% неэффективным. Для мало-мальски сложной деятельности какие-то непроизводительные траты времени неизбежны. А теперь внимание! Математический фокус. На входе у нас временные затраты в 480 мин. (60 мин. * 8 часов) Придумываем и реализует нечто, что позволит нам сократить требуемое для работы время на 5 минут в день: 5/480*100%=1% (с вашего позволения буду чуть-чуть округлять для простоты расчетов, абсолютная точность нам тут не требуется). В году 52 недели. Итого 50% повышения эффективности в год.

Обобщу мысль: Требуется раз в неделю придумывать и реализовывать меры, по сокращению трудозатрат на 5 мин в день от некоторого условного начального уровня. Это не сложно. Вы, уважаемый %habrauser% читающий эти строки, точно с этим справитесь, а если не будете лениться, то легко достигнете большего (больше чем на 5 мин, и не раз в неделю, а чаще). На выходе через год имеем двукратное (sic!) повышение производительности труда.

Давайте осознаем суть. Если к вам подойдет подчиненный или просто коллега похвастается, что придумал, как сэкономить 5 мин в день, как вы отреагируете? Нужно быть очень хорошим руководителем, вежливым и чутким человеком, чтобы хотя бы выражением лица не показать «ну что за фигня. ». Таково устройство человеческого мозга. Он экономит калории и время. Первая оценка «пользы» будет от лимбической системы. Нужно сознательное усилие чтобы заставить неокортекс произвести «сложные» расчеты, приведенные выше, получить правильный ответ и выдать соответствующую реакцию «Вау! Круто!». Наверное, лучше просто зазубрить это как таблицу умножения: «Рацпредложение раз в неделю по сокращению трудозатрат на 5 мин в день обеспечивает через год увеличение производительности труда в два раза».

К сожалению, не все люди способны придумывать как сделать лучше. Есть очень хорошие ответственные сотрудники, которые годами могут качественно делать работу по отлаженному процессу, но увидеть возможность улучшения у них не получается. Людей, которые это умеют, надо ценить.

По производительности труда Россия отстает от лидеров в разы. Наверное, в Тойоте довольно сложно сходу придумать, что улучшить, так как этим занимались очень многие на протяжении десятилетий, но у нас это достаточно легко. Есть куда расти.

Вышеописанная стратегия хорошо иллюстрируется циклом Деминга. Его же часто называют циклом PDCA (Plan-Do-Check-Act): планирование – осуществление – проверка – претворение в жизнь)

«Анализ происходящего на предприятии и действие на основе фактов. (Делай выводы, опираясь на достоверные данные)»

«Гэмба (гемба) — обозначения подхода, характерного для японской управленческой практики кайдзен, согласно которому для полноценного понимания ситуации считается необходимым прийти на гэмба — место выполнения рабочего процесса»

Мысль кажется очевидной до банальности. Но, к сожалению, практика показывает, что большинство принимают решение, не имея достоверной информации непосредственно с мест. Сложно сказать, чем это обусловлено в большей степени. Ленью? (Куда-то идти или на крайний случай созваниваться/чатиться). Самомнением? («Я весь такой из себя великий Инженер/Начальник/Тим-лид/Архитектор и точно сам знаю, как всё работает!»).

Приведу несколько примеров.

2005 год. Звонок от вышестоящего начальства (территориально удаленного, далее Н). Это был настолько странный разговор, что я его помню почти дословно.

Н: Зачем вам 7 принтеров на офис в 50 человек? Вы там совсем офигели и зажрались?

Я: Есть основной сетевой принтер [модель за давностью лет не помню]. Стоит в холле на 1 этаже. Большая часть сотрудников печатает на нем и ходит туда за распечаткой. Принтер в бухгалтерии. Ну это понятно, постоянно печатают счета-фактуры, накладные и т. п. За пределы кабинета не набегаешься каждые 5 мин. Принтер в кассе (помещение напротив бухгалтерии)…

Н: Стоп. Вот зачем кассиру отдельный принтер?

Я: А как ты себе представляешь процесс? Кассир берет деньги у клиента, пересчитывает, затем говорит «сейчас принесу приходно-кассовый ордер», захлопывает окошко, закрывает входную железную дверь и куда-то уходит? Клиенты будут, мягко выражаясь, несколько удивлены.

Я: Принтер в приемной у генерального директора. Печатает секретарь и сам директор. Понятно, что секретарь не может бросить приемную, телефоны и бегать куда-то за распечаткой.

2 принтера у менеджеров по закупкам X и Y. В сезон они с ними уезжают в райцентры для закупки зерна и им нужно печатать документы. Зимой могут без них обойтись, но склада у нас нет, девать их некуда, да и нет особого смысла туда-сюда забирать-выдавать.

Принтер у юриста [отличается весьма склочным характером]. Лично выбила у директора под предлогом, что печатает конфиденциальные договора. Предлог, на мой взгляд, несколько надуманный, поэтому купили самый дешевый, чтоб отстали. Ругаться я не пойду, хочешь сам иди.

Н: Не, да ну их. Тоже не пойду. Оно того не стоит.

Я: Какие-то еще вопросы ко мне остались?

Н: (Строгим начальственны голосом) Все понятно, но покупать принтеры я вам больше не дам!

Я: Дык, я вроде и не просил.

Н. Хмм. Ну ладно. (Отбой)

Особо подчеркну, что Н человек весьма толковый. Но, не видя ситуации на месте, принял бы ошибочные решения основываясь на собственных вроде бы логичных представлениях (Ну действительно зачем на 50 человек 7 принтеров?). Хорошо, что сначала решил взглянуть на ситуацию непосредственно на рабочих местах. Пусть физически ногами дойти не мог, но все подробно выяснил по телефону.

Идет внедрение планирования потребности в материалах на базе SAP R/3 в компании с большей номенклатурой запчастей распределенных по множеству складов. Нам нужно точно знать все реальные остатки, иначе планирование нормально не заработает. Останавливать работу надолго нельзя, поэтому на инвентаризацию каждого склада отводят один день. У меня есть весомые подозрения, что текущие данные по складам сильно некорректны и, что пересчитать более 500 позиций за день невозможно (это меньше минуты на позицию). Иду с этим вопросом к директору по экономике. Этот человек проработал в компании десятки лет, начав простым инженером, а в экономисты переквалифицировался уже позже. Знает все процессы и как все устроено и с точки зрения «технарей» и с точки зрения учета. Авторитет абсолютный. Он уверенно развевает мои опасения. И… в итоге оказывается не прав. Ситуация с учетом на местах сильно отличалась от его представлений. Я допустил ошибку. Разговаривать нужно было непосредственно на складах с кладовщиками. Потом, уже обладая объективной картиной, имело смысл вместе с руководством компании искать решение.

Написал утилиту существенно облегчающую жизнь техподдержке. Для запуска необходимо указывать некоторые параметры в командной строке. Все круто, но попросили прикрутить простейший интерфейс, чтобы параметры можно было выбирать из меню, потому что командной строкой им пользоваться неудобно. Так и не переубедил. То, что мне кажется простым, удобным, гибким решением не прошло проверку на рабочем месте. Мелочь, но лишний раз напомнило, что не стоит забывать про принцип «сначала сходи на рабочее место и посмотри, как там все происходит на самом деле».

Совсем не ИТшный пример. На улице при входе в офис лежит коврик для ног. Износился, края задрались. Зимой будет хуже, вероятны травмы. Спросил у уборщицы, на что заменить. Дорогие ворсовые она отвергла – «быстро забьются грязью». Лучший вариант что-то типа жесткой синтетической травы (продается в хозтоварах и строительных магазинах задешево). Это не значит, что перед вашим офисом должно быть то же самое. Нужно определиться непосредственно у вас на месте. И да, смотреть на месте и спрашивать мнение уборщицы не зазорно. Стыдно принимать глупые неправильные решения из-за чрезмерного самомнения или лени.

Невозможно знать все нюансы. Даже если вы отработали на этом месте 10 лет, но последние 2 месяца эту работу делает другой человек, нужно поднять свою пятую точку и узнать ситуацию на месте. Все могло сильно измениться. Это не значит, что наблюдаемый способ работы однозначно правильный. Может быть, он даже в корне неверный и вы предложите все поменять. Но принимать решение нужно на основе максимально объективной информации, а не абстрактных представлений.

«Устранение основной причины и предотвращение рецидивов. (Не путай причину проблемы с её проявлениями).»

Всегда надо стараться докопаться до корневой причины проблемы. Иногда их может быть несколько. Для этого рекомендуется 5 раз спросить: «Почему?». Разумеется, 5 это не строгое требование. Где-то достаточно 2, а где-то нужно 25.

— Перегрузочный предохранитель перегорел.

2) — Почему перегрузочный предохранитель перегорел?

— Вал не был хорошо смазан маслом.

3) — Почему в нем не оказалось необходимого количества масла?

— Масляный насос не подает достаточное количество масла.

4) — Почему нормально не работает масляный насос?

— Потому что износился вал.

— Потому что масляный фильтр засорился отработанным смазочным маслом с примесью металлической пыли.

Вывод: нам нужно вовремя менять масляные фильтры, а не предохранители.

1) — Почему вы бросаете опилки на пол?

— Потому что пол скользкий и ходить по нему опасно.

2) — Почему он скользкий и в чем заключается опасность?

— На полу пролито масло.

3) — Почему там пролито масло?

— Потому что станок подтекает.

4) — Почему станок подтекает?

— Потому что появилась течь в картере.

— Потому что износился резиновый сальник.

Вывод: нужно поменять сальник, а не заниматься разбрасыванием и подметанием опилок

1) Почему техническая поддержка перегружена

— Потому что много вопросов от пользователей по функциональности X

2) Почему много вопросов от пользователей по функциональности X?

-Потому что в ней часто происходят глюки и сбои.

3) Почему в ней часто происходят глюки и сбои?

— Потому что часто отваливается REST API по адресу n.n.n.n

4) Почему часто отваливается REST API по адресу n.n.n.n?

— Потому что у нас ненадежный интернет канал без резерва.

Вывод: Нужно разобраться интернетом, а не набирать сотрудников в техподдержку и не учить пользователей.

Всегда есть большой соблазн быстро «косметическими» средствами «починить» (на самом деле «замаскировать») проблему. Но это неправильно, и она будет всплывать постоянно в будущем.

«Стандартизация. (Нужны методы, позволяющие закрепить достигнутый успех).»

Мы не сможем улучшить процесс, если каждый раз делаем что-то по-разному. В этом случае результат тоже всегда будет разный. Нашли оптимальный способ – используем его, пока не придумаем новый еще лучше.

Термин «стандарт» мне не очень нравится, может сбивать с толку. Обычно под этим подразумевается что-то такое незыблемое, почти вечное, которое изменить почти невозможно (ISO, ГОСТ, RFC). В данном случае это не так. «Стандарт» можно менять хоть каждый день. Сверлили детали со скоростью 1000 оборотов в минуты. Попробовали – лучше 900 (выше точность, ниже износ). Весь цех должен перейти на эту скорость. Если будет у всех по разном (900/1000/1100/…), то оценивать эффективность работы и вообще понимать, что происходит невозможно.

Итого

Надеюсь мне удалось донести суть Кайдзен и заинтересовать в нем. Оглянитесь по сторонам, подумайте и попробуйте его применить прямо сейчас. Давайте делать окружающий мир лучше и эффективнее.

Что еще почитать

Про Кайдзен написано много книг, также есть хорошие стать и тут на Хабре. Сложно определить какой источник лучше, это в значительной мере дело вкуса (желательно чтобы стиль изложения автора лично вам нравился). Поэтому просто поделюсь списком, что читал сам:

Масааки Имаи. Гемба кайдзен. Путь к снижению затрат и повышению качества

Масааки Имаи. Кайдзен. Ключ к успеху японских компаний

Джеффри Лайкер. Дао Toyota. 14 принципов менеджмента ведущей компании мира

Элия М. Гольдратт. Цель. Цель-2. (Формально Кайдзен в книгах не упоминается, но по сути очень близко и понятно)