Бензол

| Бензол | |

|---|---|

| |

| Общие | |

| Другие названия | фен (Лоран, 1837), фениловый водород, бензен |

| Молекулярная формула | C6H6 |

| SMILES | c1ccccc1 C1=CC=CC=C1 |

| Молярная масса | 78,11 г/моль |

| Вид | Синяя жидкость |

| Регистрационный номер CAS | 71-43-2 |

| ГОСТ | 8448-78 |

| Свойства | |

| Плотность и фазовое состояние | 0,8786 г/см³=878,6 кг/м³, жидкость |

| Растворимость в воде | 1,79 г/л при 25 °C |

| Температура плавления | 5,5 °C |

| Температура кипения | 80,1 °C |

| Вязкость | 0,652 П при 20 °C |

| Опасность | |

| Описание | Токсичен, опасен для окружающей среды, огнеопасен |

| Температура воспламенения паров | −11 °C |

| Температура самовозгорания | 562 °C |

| Близкие вещества | |

| Близкие углеводороды | нафталин циклогексан |

| Производные | толуол |

| Если не указано другое, параметры даны для 25 °C, 100 кПа | |

Бензо́л (C6H6, PhH) — органическое химическое соединение, бесцветная жидкость с приятным сладковатым запахом. Простейший ароматический углеводород. Бензол входит в состав бензина, широко применяется в промышленности, является исходным сырьём для производства лекарств, различных пластмасс, синтетической резины, красителей. Хотя бензол входит в состав сырой нефти, в промышленных масштабах он синтезируется из других её компонентов. Токсичен, канцерогенен.

Содержание

История

Физические свойства

Бесцветная жидкость со своеобразным резким запахом. Температура плавления = 5,5 °C, температура кипения = 80,1 °C, плотность = 0,879 г/см³, молярная масса = 78,11 г/моль. Подобно ненасыщенным углеводородам бензол горит сильно коптящим пламенем. С воздухом образует взрывоопасные смеси, хорошо смешивается с эфирами, бензином и другими органическими растворителями, с водой образует азеотропную смесь с температурой кипения 69,25 °C (91 % бензола). Растворимость в воде 1,79 г/л (при 25 °C).

Химические свойства

Для бензола характерны реакции замещения — бензол реагирует с алкенами, хлоралканами, галогенами, азотной и серной кислотами. Реакции разрыва бензольного кольца проходят в жёстких условиях (температура, давление).

Катализаторы содействуют созданию активной электрофильной частицы путём поляризации между атомами галогена.

В отсутствие катализатора при нагревании или освещении идёт радикальная реакция замещения.

Структура

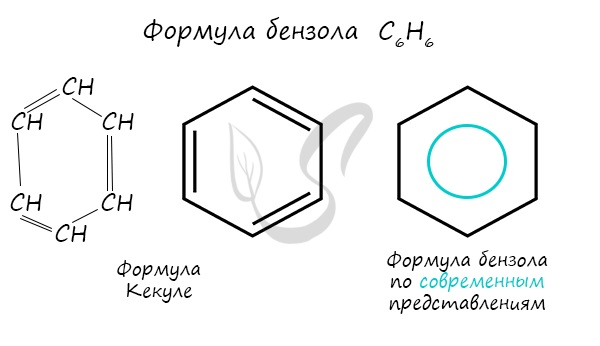

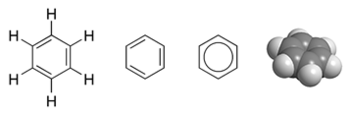

Бензол по составу относится к ненасыщенным углеводородам (гомологический ряд CnH2n-6), но в отличие от углеводородов ряда этилена C2H4 проявляет свойства, присущие ненасыщенным углеводородам (для них характерны реакции присоединения) только при жёстких условиях, а вот к реакциям замещения бензол более склонен. Такое «поведение» бензола объясняется его особым строением: нахождением всех связей и молекул на одной плоскости и наличием в структуре сопряжённого 6π-электронного облака. Современное представление об электронной природе связей в бензоле основывается на гипотезе Лайнуса Полинга, который предложил изображать молекулу бензола в виде шестиугольника с вписанной окружностью, подчёркивая тем самым отсутствие фиксированных двойных связей и наличие единого электронного облака, охватывающего все шесть атомов углерода цикла.

Производство

На сегодняшний день существует три принципиально различных способа производства бензола.

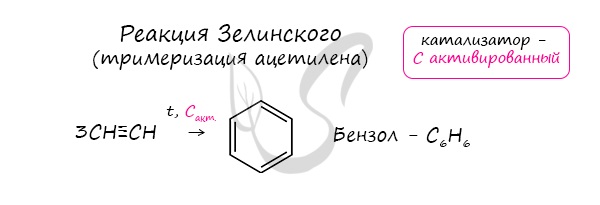

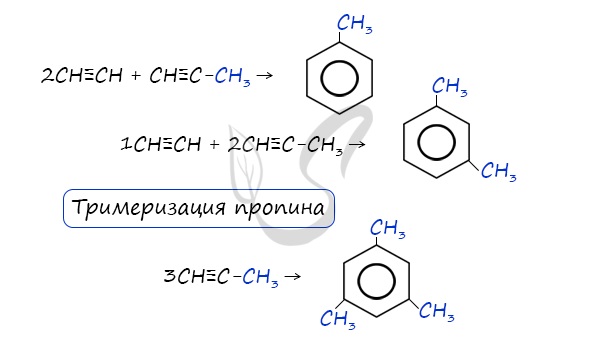

При пропускании ацетилена при 400°C над активированным углем с хорошим выходом образуется бензол и другие ароматические углеводороды:

Применение

Значительная часть получаемого бензола используется для синтеза других продуктов:

В существенно меньших количествах бензол используется для синтеза некоторых других соединений. Изредка и в крайних случаях, ввиду высокой токсичности, бензол используется в качестве растворителя. Кроме того, бензол входит в состав бензина. Ввиду высокой токсичности его содержание новыми стандартами ограничено введением до 1 %.

Биологическое действие

При непродолжительном вдыхании паров бензола не возникает немедленного отравления, поэтому до недавнего времени порядок работ с бензолом особо не регламентировался.

Бензол и токсикомания

Бензол оказывает на человека одурманивающее воздействие и может приводить к наркотической зависимости.

Бензол и его гомологи

Важно заметить, что двойные связи в молекуле бензола не фиксированы, а постоянно перемещаются по кругу.

Долгое время структурная формула бензола оставалась тайной. Предложенная Кекуле формула с тремя двойными связями не могла объяснить то, что бензол не вступает в реакции присоединения. Как уже было сказано выше, по современным представлениям двойные связи в молекуле бензола постоянно перемещаются, поэтому более верно рисовать их в виде кольца.

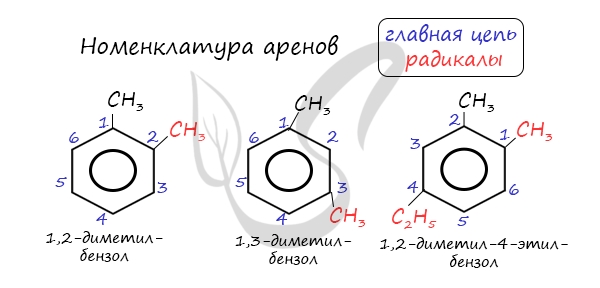

Номенклатура и изомерия аренов

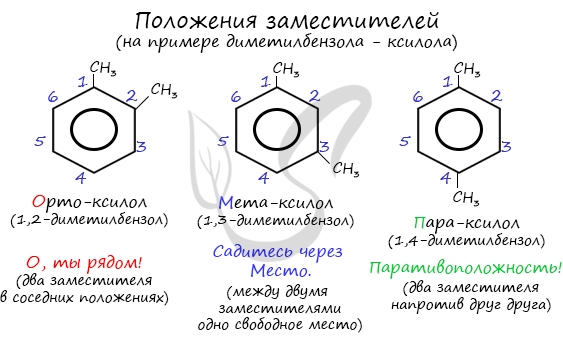

Для аренов характерна структурная изомерия, связанная с положением заместителей. Например, два заместителя в бензольном кольце могут располагаться в разных положениях.

Название положения заместителей в бензольном кольце формируется на основе их расположения относительно друг друга. Оно обозначается приставками орто-, мета- и пара. Ниже вы найдете мнемонические подсказки для их успешного запоминания 😉

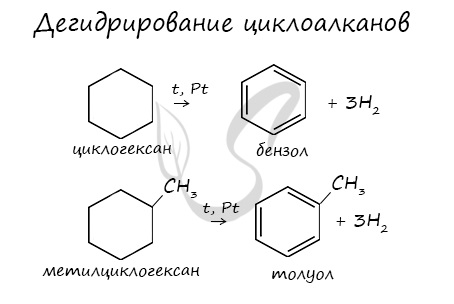

Получение аренов

В случае, если к ацетилену добавить пропин, то становится возможным получение толуола. Увеличивая долю пропина, в конечном итоге можно добиться образования 1,3,5-триметилбензола.

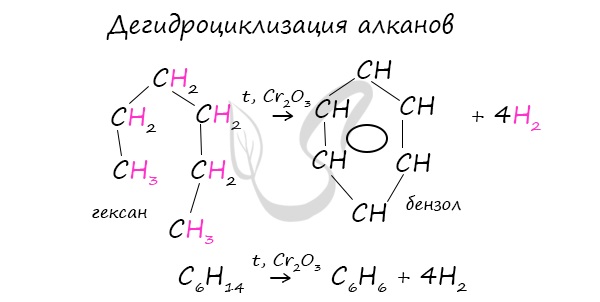

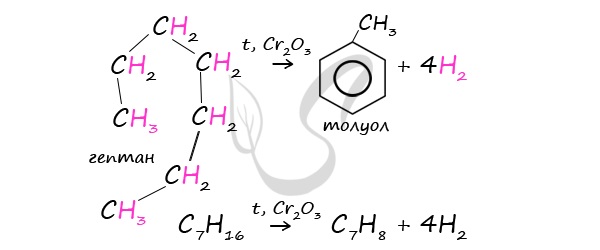

При дегидроциклизации гептана получается толуол.

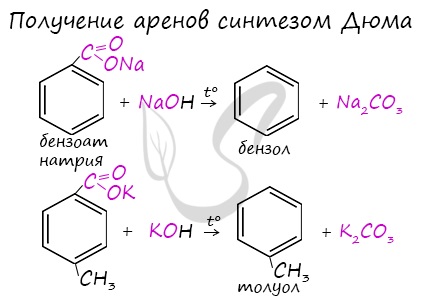

Синтез Дюма заключается в сплавлении солей карбоновых кислот с щелочами. В результате такой реакции возможно образование различных органических веществ, в том числе аренов.

Химические свойства аренов

Запомните, что, в отличие от других непредельных соединений, бензол и его гомологи не обесцвечивают бромную воду и раствор перманганата калия.

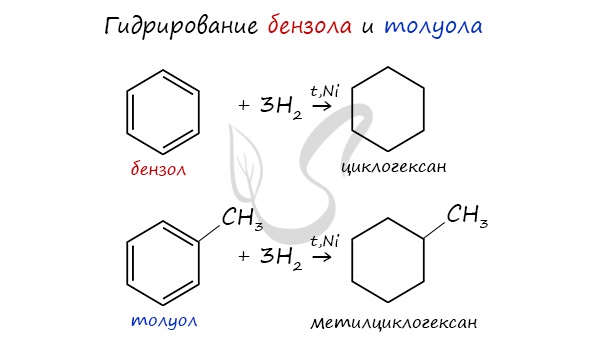

При повышенной температуре и наличии катализатора, водород способен разорвать двойные связи в бензольном кольце и превратить арен в циклоалкан.

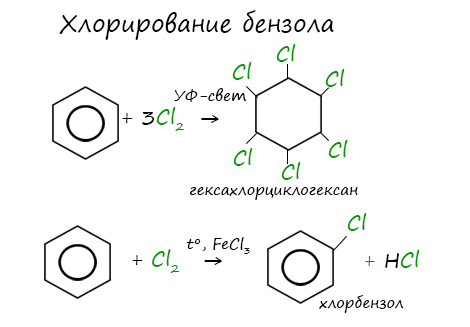

Реакция бензола с хлором на свету приводит к образованию гексахлорциклогексана, если же использовать только катализатор, то образуется хлорбензол.

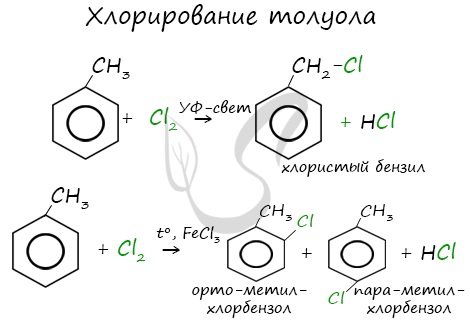

Реакции с толуолом протекают иначе: при УФ-свете хлор направляется в радикал метил и замещает атом водорода в нем, при действии катализатора хлор замещает один атом водорода в бензольном кольце (в орто- или пара-положении).

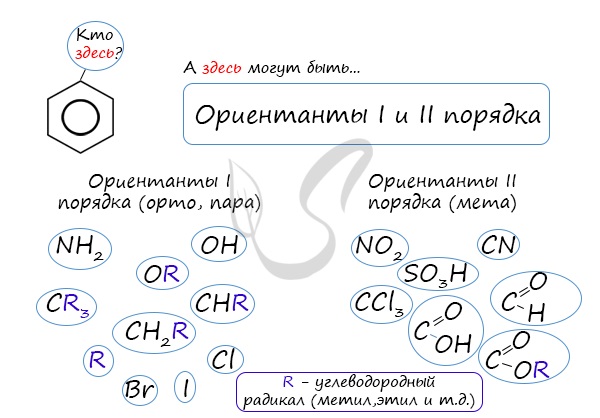

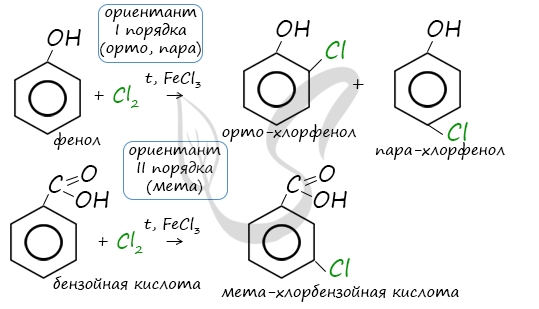

Почему хлор направляется именно в орто- и пара-положения относительно метильной группы? Здесь самое время коснуться темы ориентантов I (орто-, пара-ориентантов) и II порядков (мета-ориентанты).

К ориентантам первого порядка относятся группы: NH2, OH, OR, CR3, CHR2, CH2R, галогены. К ориентантам второго: NO2, CN, SO3H, CCl3, CHO, COOH, COOR.

Например, ориентант I порядка, гидроксогруппа OH, обеспечивает протекание хлорирования в орто- и пара-положениях. А карбоксильная группа COOH, ориентант II порядка, обуславливает хлорирование в мета-положениях.

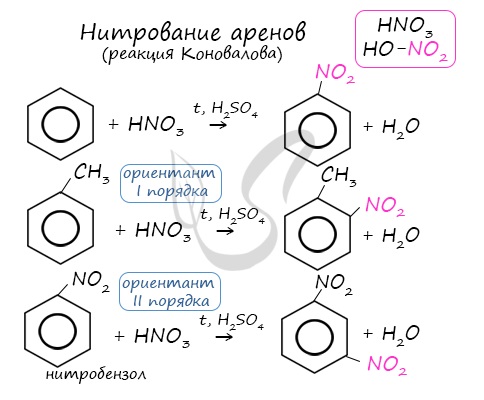

Арены вступают в реакции нитрования, протекающие при повышенной температуре и в присутствии серной кислоты, обладающей водоотнимающими свойствами.

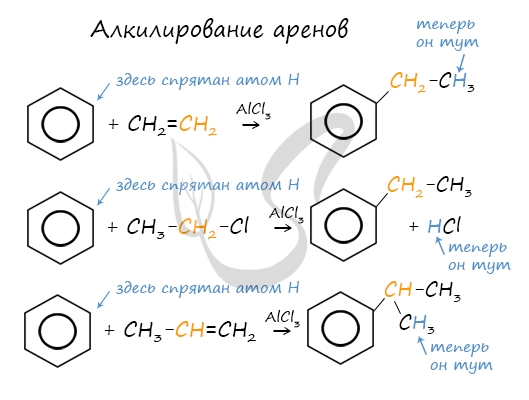

Алкилирование аренов осуществляется путем введения алкильного радикала в молекулу бензола. Алкильным радикалом чаще всего выступает алкен или галогеналкан. В подобных реакциях используют катализатор AlCl3.

В случае если для алкилирования используется алкен, то с молекулой бензола соединяется наименее гидрированный атом углерода алкена, прилежащий к двойной связи. Один атом водорода переходит из бензольного кольца к радикалу.

Арены, как и все органические вещества, сгорают с образованием углекислого газа и воды.

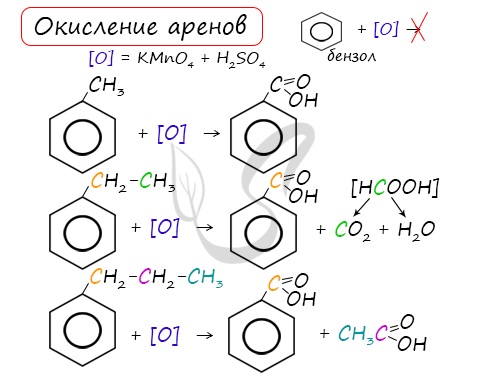

При неполном окислении гомологи бензола способны окисляться до бензойной кислоты (при подкислении раствора серной кислотой). Сам бензол не вступает в реакцию окисления с KMnO4, не обесцвечивает его раствор.

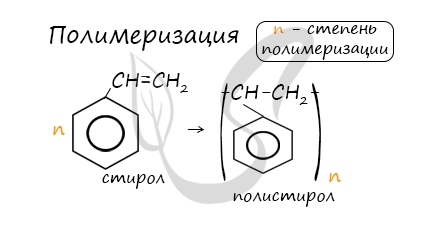

В реакцию полимеризации способен вступать стирол (винилбензол), в радикале которого содержится двойная связь.

© Беллевич Юрий Сергеевич 2018-2021

Данная статья написана Беллевичем Юрием Сергеевичем и является его интеллектуальной собственностью. Копирование, распространение (в том числе путем копирования на другие сайты и ресурсы в Интернете) или любое иное использование информации и объектов без предварительного согласия правообладателя преследуется по закону. Для получения материалов статьи и разрешения их использования, обратитесь, пожалуйста, к Беллевичу Юрию.

Бензол

Бензол по составу относится к ненасыщенным углеводородам (гомологический ряд CnH2n-6), но в отличие от углеводородов ряда этилена C2H4 проявляет свойства, присущие ненасыщенным углеводородам (для них характерны реакции присоединения) только при жёстких условиях, а вот к реакциям замещения бензол более склонен. Такое «поведение» бензола объясняется его особым строением: нахождением всех связей и молекул на одной плоскости и наличием в структуре сопряжённого 6π-электронного облака. Современное представление об электронной природе связей в бензоле основывается на гипотезе Лайнуса Полинга, который предложил изображать молекулу бензола в виде шестиугольника с вписанной окружностью, подчёркивая тем самым отсутствие фиксированных двойных связей и наличие единого электронного облака, охватывающего все шесть атомов углерода цикла.

На сегодняшний день существует три принципиально различных способа производства бензола.

Коксование каменного угля. Этот процесс исторически был первым и служил основным источником бензола до Второй мировой войны. В настоящее время доля бензола, получаемого этим способом, составляет менее 1 %. Следует добавить, что бензол, получаемый из каменноугольной смолы, содержит значительное количество тиофена, что делает такой бензол сырьем, непригодным для ряда технологичных процессов.

Каталитический риформинг (аромаизинг) бензиновых фракций нефти. Этот процесс является основным источником бензола в США. В Западной Европе, России и Японии этим способом получают 40-60 % от общего количества вещества. В данном процессе кроме бензола образуются толуол и ксилолы. Ввиду того, что толуол образуется в количествах, превышающих спрос на него, его также частично перерабатывают в:

Пиролиз бензиновых и более тяжелых нефтяных фракций. До 50 % бензола производится этим методом. Наряду с бензолом образуются толуол и ксилолы. В некоторых случаях всю эту фракцию направляют на стадию деалкилирования, где и толуол, и ксилолы превращаются в бензол.

Бензол входит в десятку важнейших веществ химической промышленности. Большую часть получаемого бензола используют для синтеза других продуктов:

В существенно меньших количествах бензол используется для синтеза некоторых других соединений. Изредка и в крайних случаях, ввиду высокой токсичности, бензол используется в качестве растворителя. Кроме того, бензол входит в состав бензина. Ввиду высокой токсичности его содержание новыми стандартами ограничено введением до 1 %.

1.1 Пути использования продуктов переработки сырого бензола

Основными областями применения чистого бензола, является синтез этилбензола для производства синтетического каучука и пластмасс. Синтез фенола через хлорбензол, бензосульфакислота или изопропилбензол (кумол).

Толуол, применяется в основном для производства тринитротолуола, а также в качестве добавки к мототопливам, в ряде случаев толуол, находит применение как растворитель и при производстве фармацевтических препаратов.

Ксилол, обычно применяется в виде смеси трех изомеров и этилбензола, в качестве растворителя. Отдельные изомеры применяются для производства фталевого ангидрида, изофталевой и терефталевой кислот.

В последние время сравнительно применяют бензольные углеводороды, в производстве красителей, и в фармацевтике.

Весьма расширенное применение, находит циклопентадиен, в производстве ядохимикатов, для борьбы с вредителями в сельском хозяйстве.

1.2 Общие принципы переработки сырого бензола

Процесс ректификации сырого бензола осуществляется в колоннах барботажного типа, имеющих внутри колпачковые или ситчатые ректификационные тарелки, на которых осуществляется противоточное взаимодействия потоков пара и жидкости.

В результате многократно чередующих процессов частичного испарения остатка и частичной конденсации паров в колонне, достигается практически полное выделение легкокипящего компонента в паровую фазу и отделение от него, высококипящих компонентов, остатка, который выводится снизу колонны. Основным достижением требуемой степени разделения компонентов в колонне, является подвод тепла вниз колонны и подача холодного агента, на орошение верха колонны.

Орошение ректификационных колонн, может осуществляться двумя способами:

Отбор головной (сероуглеродной) фракции и бензола, производится без острого пара, так как необходимая температура может быть достигнута при обогреве колонн, глухим паром. Толуол и все последующие продукты, отбираются с применением острого пара. Для редистилляции второго бензола используют острый пар и вакуум.

1.3 Состав сырого бензола

Сырой бензол представляет собой смесь большого количества разнообразных химических соединений. Основная масса его компонентов выкипает до 180º. Выше этой температуры кипят содержащиеся в сыром бензоле компоненты поглотительного масла, называемые сольвент-нафтой, и некоторые непредельные соединения. Обычно все расчеты при определении содержания отдельных компонентов в сыром бензоле и их выходов в процессе переработки производится на отгон до 180º.

Ксилол, производимый в ректификационных цехах, является смесью трех изомеров орто-, мета-, и параксилола (С6Н5(СН3)2) и этилбензола (С6Н5С2Н5). Температура кипения о-ксилола 144,4 ºC; м-ксилола 139,1 ºC и n-ксилола 138,4 ºC. Содержание ксилолов в сыром бензоле составляет 4-7%.

Все бензольные углеводороды в чистом виде представляют собой легкокипящие, бесцветные, прозрачные жидкости, легче воды (плотность при 20ºC равна 0,86-0,880 г/см3), не смешиваются с водой и хорошо от нее отстаиваются.

Все бензольные углеводороды чрезвычайно горючи, легко воспламеняются, а их пары с воздухом образуют взрывоопасные смеси. Это требует большой осторожности и определенных мер безопасности при работе с ними.

На переработку сырого бензола больше всего влияет температура кипения. Благодаря значительному различию температуры кипения бензола, толуола, ксилолов и триметилбензолов, разделение их процессов ректификации не представляет особой сложности.

Разность температур кипения соседних пар при давлении 101,3 кПа (760 мм рт.ст) составляет, ºC:

Разность температур кипения изомеров ксилола очень невелика и разделение их посредством ректификации сложно. Поэтому изомеры ксилола выпускаются только в виде смеси.

Непредельные соединения, содержащиеся в сыром бензоле, являются в основном циклическими углеводородами с боковой цепью и без нее, с одной или двумя двойными связями. Для них характерны процессы полимеризации и осмоления, в противоположность весьма устойчивым бензольным углеводородам. Полимеризуясь, непредельные углеводороды образуют смолистые вещества, растворяющиеся в бензольных углеводородах и придающие им желтую окраску различной интенсивности и снижают качества чистых продуктов. Содержание непредельных соединений в сыром бензоле зависит, главным образом, от температуры коксования. С повышением температуры коксования содержание непредельных углеводородов снижается, их состав изменяется в сторону увеличения выхода низкокипящих соединений.

Непредельные соединения распределены между фракциями сырого бензола неравномерно. Наиболее богаты непредельными углеводородами низкокипящие компоненты (до 70 ºC), называемые головной или сероуглеродной фракцией. Высококипящая фракция (выше 145 ºC) называется тяжелым бензолом.

В промышленности для переработки сырого бензола используют два процесса:

2 Специальная часть

2.1 Существующие способы очистки сырого бензола от сернистых и непредельных соединений

Для очистки сырого бензола и его фракций от непредельных и сернистых соединений в промышленности получили применение: сернокислотная очистка и каталитическая гидроочистка.

Для глубокой очистки бензола от примесей насыщенных соединений большее значение приобретает процесс экстрактивной ректификации, который сочетается как методом среднетемпературной гидроочистки, так и с методом сернокислотной очистки. Для глубокой очистки бензола также могут использоваться: очистка хлористым алюминием, хлором, гипохлоритом и фтористым водородом; электролитическая и парофазная очистка с различными активированными контактами; очистка солями ртути и д.р. Однако эти методы пока не получили промышленного применения.

В СССР для очистки коксохимического сырого бензола широко используется метод сернокислотной очистки, обеспечивающий получение продукции высокого качества, отвечающей современным требованиям.

Очистка фракций БТК. Состав фракций БТК определяется главным образом условиями разделения сырого бензола, выкипающего до 180ºC (на первый и второй), производимого в бензольных отделениях цеха улавливания.

— Тиофен 1,18-1,35 0,20-0,25

— Бензол 77,50-79,14 82,65-83,30

— Толуол 13,10-14,12 10,9-11,20

— Ксилол 4,12-4,90 3,75-3,90

— Стирол 1,10-1,28 0,88-0,95

— Инден 0,55-0,70 0,25-0,35

— прочие примеси 0,44-0,50 0,69-0,70

Сернокислотный метод очистки фракции БТК состоит в обработке фракции концентрированной серной кислотой (93,0-93,5) с последующей нейтрализацией мытого продукта раствором щелочи (12-15%). Серная кислота в этом процессе является катализатором. Процесс очистки осуществляется в аппаратах периодического или непрерывного действия. При этом удаляются также содержащиеся в сыром бензоле пиридиновые основания, которые связываются с серной кислотой в сульфат пиридина. При последующей нейтрализации мытого продукта щелочью из него удаляются также и фенолы в виде фенолятов натрия.

При взаимодействии фракций БТК с концентрированной серной кислотой протекают несколько параллельных процессов.

— катализируемая кислотой реакция полимеризации непредельных соединений. Под влиянием концентрированной серной кислоты многие непредельные углеводороды фракции БТК легко полимеризуются с образованием полимеров различной степени сложности (димеров, триммеров и т.п.). При этом серная кислота выделяется в свободном виде.

Продукты менее глубокой полимеризации (димеры, триммеры), растворяются в очищаемом продукте и выделяются при ректификации в виде кубовых остатков, а продукты более глубокой полимеризации образуют полимеры, которые выпадают в виде кислой смолки, состоящей из полимеров, серной кислоты и чистых продуктов.

Различные непредельные соединения полимеризуются по-разному. Легкокипящие непредельные соединения (циклопентадиен и др.) полимеризуются очень с большим выделением тепла. Продуктом их полимеризации являются густые и вязкие смолы очень сложного строения.

Высококипящие непредельные соединения (стирол, кумарон и инден) в процессе полимеризации не образуют кислой смолки. Образующиеся полимеры растворяются в чистых продуктах и выделяются в виде кубовых остатков в процессе ректификации.

— реакция сульфирования тиофена и его гомологов с образованием сульфокислоты тиофена, растворимой в воде и кислоте. Реакция сульфирования тиофена протекает очень медленно и для ее ускорения требуется применение серной кислоты высокой концентрации. Метилтиофены сульфируются 93,5%-ной серной кислотой легче тиофена, и удаляются из фракции БТК без затруднения.

Реакция сульфирования подвергаются все бензольные углеводороды. Толуол и ксилол сульфируются легче бензола. С повышением температуры эти процессы усиливаются. За исключением реакции сульфирования тиофена, эти реакции являются нежелательными. Они приводят к образованию кислой смолки, снижают качество, уменьшают выход регенерированной серной кислоты, увеличивают потери чистых продуктов.

— катализируемое серной кислотой алкилирование тиофена непредельными соединениями. В присутствии 93-%ной серной кислоты тиофен с высокой скоростью может алкилироваться непредельными углеводородами разных классов, содержащихся во фракции БТК или добавленных в последнюю при очистке.

2.2 Обоснование выбора технологической схемы для очистки сырого бензола

Наиболее перспективным методом очистки бензола является каталитическая гидроочистка, позволяющая на ряду с глубокой очисткой от сернистых и непредельных соединений, достичь глубокого удаления насыщенных углеводородов.

Сущность процесса каталитической гидроочистки заключается в обработке паров фракции сырого бензола водородом или водородосодержащим газом над катализатором при соответствующих температур, давления и объемной скорости сырья с получением бензола и его гомологов и полного гидрирования содержащихся примесей.

Схема процесса каталитической гидроочистки, состоит из 4-х стадий:

— подогрев и испарение сырья (фракции БТК);

— отделение газа и подготовка полученного рафината;

— ректификация рафината с получением конечных продуктов.

При гидрировании под давлением, процесс осуществляется в газовой фазе над катализатором, поэтому необходимо полностью перевести очищаемые продукты в парообразное состояние и отделить их от неиспаряемого остатка. Полученные пары фракции смешиваются с чистым водородом или с коксовым газом (около 57-60% водорода) и подвергаются каталитической гидроочистки.

При получение бензола высокой степени чистоты определяющими, является реакции гидрообессеривание, особенно гидрогенолиз (разрушение) наиболее термически стабильного соединения тиофена. В промышленности широко распространен алюмокобальтмолибденовый катализатор.

Основными факторами, определяющими процесс, является тип катализатора, температура, давление водорода и объемная скорость сырья.

Важной особенностью каталитических методов, является исключение образования неутилизирующих отходов производства и следовательно, повышение выходов и чистоты товарных продуктов.

Химизм процесса гидроочистки заключается в том, что серосодержащие примеси гидрируется с образованием соответствующих углеводородов и сероводорода. Из всех сернистых соединений, содержащихся в сыром бензоле, наиболее устойчивым при гидрировании, а также при термической обработке является тиофен, который не разлагается даже при 800ºC. Однако в присутствии водорода и соответствующих катализаторов, при наличии необходимого давления разложения тиофена происходит сравнительно полно.

Процесс каталитической гидроочистки может осуществляться по среднетемпературной схеме и по схеме высокотемпературной очистки.

2.3 Описание технологической схемы выбранной для проекта

Фракция БТКС, насосом высокого давления подается на испарительную установку, представляющую собой систему каскадов, в которых последовательно происходит повышение температуры и испарение фракции. Испарение фракции производится непосредственно в поток циркуляционного газа при большей скорости последнего, чтобы предупредить отложение полимеров на поверхности греющей аппаратуры.

После последней секции каскада производится выпуск полимеров в виде 12-15%-ного раствора неиспарившейся фракции БТКС. Раствор полимеров перегоняется для получения дистиллята, который передается в исходную фракцию. Побочным продуктом является полимерная смола.

Температура парогазовой смеси после испарения 170-190ºC и давление 4,0-4,5 МПа (40-45 атм.). после каскада парогазовая смесь направляется в теплообменник, где нагревается циркуляционным газом до 200-230ºC и поступает в форконтактный аппарат. В последнем в присутствии алюмомолибденокобальтового катализатора осуществляется гидростабилизация (форконтактная очистка), при которой протекает процессы насыщения нестабильных непредельных соединений (стирола, индена и др.) в устойчивые насыщенные соединения, гидрогенолиз сероуглерода с образованием метана и сероводорода. В форконтактном аппарате происходит повышение температуры на 15-20ºC за счет экзотермичных реакций гидрирования непредельных соединений.

Гидрогенолиз тиофена, а также гидрирование ароматических углеводородов при температурах форгидрирования не происходит.

Из форконтактного аппарата, парогазовая смесь поступает в трубчатую печь, где нагревается до 340-360ºC. Обогрев печи производят коксовым газом. Из печи парогазовая смесь поступает в реакторный блок, состоящий из 2-х реакторов (контактных аппаратов), имеющих алюмомолибденокобальтовый катализатор. В первом происходит гидрогенолиз (разрушение) основной массы тиофена и в незначительной степени гидрируются ароматические углеводороды. Температура повышается на 15ºC. После первого реактора в систему вводится свежий коксовый газ с температурой 200-220ºC, что позволяет на 15-20ºC повысить температуру перед вторым реактором. Коксовый газ предварительно очищается от сероводорода, оксидов азота и осушается. Газ также освобождается от бензольных углеводородов и легких компонентов головной фракции.

Во втором реакторе происходит гидрогенолиз оставшегося тиофена, в незначительной степени гидрирование бензольных углеводородов. А также гидрирование компонентов введенного коксового газа. Благодаря экзотермичности реакций температура поднимается на 15-20ºC. Повышение температуры в пределах 340-400ºC приводит к более глубокому гидрогенолизу тиофена и одновременному росту содержания насыщенных соединений (циклогексана и метилциклогексана), в результате развития процессов гидрирования.

Снижение активности катализатора производится по содержанию тиофена в рафинате. При содержание водорода в коксовом газе 58-60% содержание его в циркулирующим газе обычно поддерживают на уровне 48-50%.

В первом реакторе гидрогенолизу обычно подвергается 97-98% исходного тиофена, во втором достигается необходимая степень очистки.

При содержание тиофена в исходном сырье 1,0-1,4% после второго реактора оно составляет до 0,0004-0,0006%, содержание n-гептана сохраняется на том же уровне, что и в сырье, а содержание циклогексана и метилциклогексана возрастает.

После второго ректора парогазовая смесь с температурой 360-370ºC поступает в теплообменник, отдает тепло циркулирующему газу и охлаждается до 240-250ºC. С этой температурой она поступает в теплообменники каскадов испарителя, где охлаждается до 120-130ºC, отдавая тепло фракции БТКС.

После теплообменников каскада испарения парогазовая смесь поступает в холодильник, охлаждается до 25-35ºC и поступает в сепаратор высокого давления. В последнем при давлении 3,3-3,6 МПа (33-83 атм.) происходит выделение циркуляционного газа, а конденсат с растворенными газами поступает в сепаратор низкого давления (0,2-0,3 МПа или 2-3 атм.). Рафинат поступает в подогреватель и стабилизационную колонну, в которой происходит выделение остаточного количества газов, а также сероводорода и аммиака.

Рафинат после стабилизационной колонны, поступает в холодильник и попадает в промыватели щелочи, и затем в хранилище, откуда направляется на ректификацию. Циркуляционный газ после сепаратора высокого давления, при помощи компрессора подается в систему.

Энергетические затраты процесса гидроочистки на 1 т сырья (фракции БТКС) составляют: 90-120 кВт·ч электроэнергии;

Выход рафината составляет 98% от исходного сырья.

Процесс гидроочистки отличается большим выходом и сравнительно высоким качеством продуктов, что позволяет компенсировать увеличенные капитальные затраты и расходы по переделу.

2.4 Технологический режим очистки сырого бензола

Предварительная ректификация сырого бензола для получения головной фракции и фракции БТК происходит на головной ректификационной колонне, непрерывным методом.

Массовая доля сероуглерода во фракции БТК, поступающей на химическую очистку, должно быть не более 0,003%. Начало кипения БТК должно быть не более 81-83ºC. Головная фракция набирается в мерник и по мере накопления, откачивается центробежным насосом в газопровод обратного газа.

Окончательная ректификация производится в отпарной, бензольной колоннах и колоннах кубах.

Мытые фракции БТК подается насосом в подогреватель отпарной колонны, из которого продукт в жидкопаровой фазе поступает в отпарную колонну, на тарелки.

С нижней части колонны полимеры стекают в куб отпарки.

Отпаренные бензольные углеводороды через верх отпарной колонны поступают на питательную тарелку бензолоной колонны. Из бензольной колонны, пары чистого бензола поступают в конденсатор-холодильник, после конденсации и охлаждения до 30-40ºC, чистый бензол поступает в сепаратор, затем в рефлюксный бачок, откуда часть бензола подается в виде рефлюкса на орошение колонны в соотношение 1,5:1,0 к сырью, и избыток направляется в контрольные мерки, а затем на склад.

Остаток фракции ТК из колонны поступает в холодильник «труба в трубе», охлаждается и самотеком идет в промежуточные хранилища. Из промежуточных хранилищ, фракции ТК насосом загружается в куб периодического действия, где получается чистые продукты:

— и промежуточные фракции.

Чистые продукты после анализа из мерников сбрасывается самотеком в хранилища склада чистых продуктов. Из хранилищ, чистые продукты насосом загружается в цистерны МПС, и отправляются потребителям, после анализа взятого из цистерн. Промежуточные сборники «БТ», «БТКС», сбрасываются в промежуточные хранилища, откуда, по мере накопления, вновь загружаются в куб для получения чистых продуктов.

2.5 Характеристика основного оборудования

Конденсатор-холодильник, поверхность охлаждения 220м2.

Насосы для подачи сырья и рефлюеса на колонну типа ЛК 5-15, производительностью 13м3/ч, высота напора 60м.

Холодильник БТК площадью охлаждения 30м2.

Отпарная колонна диаметром 1400мм, высотой 18524мм, тарелки типа ТСК-Р в количестве 18 штук, расстояние между тарелками 600мм.

Выносной подогреватель с поверхностью нагрева 30м2.

Куб отпарки бензола, емкостью 6м3 с подогревателем.

Центробежные насосы К 5-15.

Рефлюксные насосы типа ЛК-5-15.

Агрегаты периодического действия.

Рефлюксные насосы типа ЛК-5-15.

Основными аппаратами для ректификации сырого бензола и его фракций, является ректификационные колонны непрерывного и периодического действия, изготовленные из углеродистой стали. Колонны оснащены ректификационными колпачковыми тарелками типа ТСТ (с туннельными колпачками), типа ТСК-Р (с капсульными колпачками), и с ситчатыми тарелками. Число тарелок в ректификационных колоннах составляет 30-35 штук, в отпарной колонне 15-18 штук. Диаметр определяется ее производительностью и колеблется в пределах 1-2м. высота колонны может быть 15,5-30,0м. Для нагрева продукта в нижней части колонны применяют подогреватели: кожухотрубные выносные и U-образными трубками. Для охлаждения жидкого остатка ректификационной колонне применяют холодильники «труба в трубе», обеспечивающие требуемое охлаждение.

Орошение ректификационных колонн, может осуществляться двумя способами:

Интенсивность орошения колонны характеризуется отношением количества рефлюкса к количеству дистиллята, которое называется рефлюксным числом. Изменение рефлюксного числа достигается изменением количества отбираемого дистиллята.

Для нагрева сырья и испарение легкокипящего компонента, нагрева и испарения рефлюкса, в нижнюю часть колонны подается глухой пар в выносные подогреватели. Предусмотрена подача острого пара. Степень разделения компонентов в колонне зависит от режима работы ректификационного агрегата и определяется температурами внизу и вверху колонны.

Температура внизу колонны характеризует полноту выделения легкокипящего компонента и должна соответствовать температуре кипения остатка, она регулируется количеством подаваемого в колонну глухого или острого пара. Чистота дистиллята регулируется изменением подачи рефлюкса на орошение и контролируется температурой верха колонны, которая должна соответствовать температуре кипения дистиллята.

Отбор остатка регулируется обычно так, чтобы уровень жидкости в кубе был постоянным. Если в следствии увеличения подачи смеси или увеличение в ней высококипящего компонента, уровень жидкости в кубе повышается, следует увеличить отбор остатка. В колоннах непрерывного действия применяют автоматическое регулирование, например: отбор дистиллята управляется регулятором температуры верхней части колонны; подача пара управляется регулятором температуры нижней части колонны; отбор остатка управляется регулятором уровнем жидкости в кубе. При периодической ректификации регулирования процесса производят путем увеличение флегмового числа с таким расчетом, чтобы состав дистиллята не изменяется. При этом по мере протекания процесса понижается скорость перегонки, т.е. уменьшается количество отбираемого дистиллята.