Правильный арматурный каркас в вопросах и ответах

В частной строительной сфере повсеместно распространены железобетонные конструкции – это и различные виды фундаментов и перекрытий, и колонны, и столбы, и сваи, и стены. Прочность и надежность этих элементов напрямую зависит от их параметров арматурного каркаса. Важно и насколько правильно подобрано сечение, количество и расположение арматуры, в зависимости от предполагаемых нагрузок и деформаций, и правильно ли выполнено соединение элементов, и выдержан ли защитный слой. Сколько и как прослужит арматура в монолите, зависит даже от нюансов хранения. Учитывая насколько ответственным элементом является арматурный каркас, сложно переоценить правильность его устройства, о которой и пойдет речь.

Как и для любого металла, для арматуры главным «врагом» является влага, провоцирующая появление ржавчины, также нежелательно и прямое воздействие солнечных лучей. Когда нет возможности складирования в закрытом подсобном помещении, хранить арматуру желательно в защищенном от осадков месте, не допуская прямого контакта с грунтом. Оптимально, если есть возможность соорудить деревянный настил и навес, если навеса нет, потребуется тент, баннер или подобный укрывной материал. Нюансы складирования зависят от типа арматуры.

За несколько месяцев даже под открытым небом с толстыми прутами ничего критичного не случится, особенно, если планируется вязка арматурного каркаса для фундамента или перекрытия. Но когда сроки строительства размыты, лучше не рисковать и обеспечить оптимальные условия хранения, а не гадать, насколько сильно проржавел металл.

Да, в условиях частного строительства оптимальным способом соединения элементов армокаркаса считается вязка арматуры. Сварка практикуется на масштабных объектах многоэтажного строительства для увеличения темпов строительства. При этом используется только специализированная низкоуглеродистая арматура и соблюдается технология отжига. Если же варить обычную, рифленую арматуру, в месте сварного соединения наблюдается утончение поперечного сечения (испарение, окалина) и ослабление узла. Кроме того, происходит изменение свойств металла в местах сварки и концентрация напряжений, конструкция утрачивает прочность. При вязке арматуры мягкой вязальной проволокой или пластиковыми хомутами (определенной толщины) характеристики металла полностью сохраняются, как и прочность каркаса. Да, сварной шов на порядок крепче любого другого соединения, но при сборке армокаркаса нужна не повышенная прочность, а надежная фиксация элементов в заданном положении в условиях повышенных нагрузок при бетонировании.

Умудряются и просто пальцами петли складывать и пассатижами завязывать, но и когда речь не о нескольких точках соединения при заливке, например, пары-тройки столбов, а о фундаменте, производительность и эффективность такого способа сомнительна. Наиболее распространена вязка арматуры несколькими приспособлениями.

Хомутами – вязальную проволоку заменяют толстыми пластиковыми хомутами, скорость на порядок выше.

Железобетонные конструкции если не вечные, то максимально к этому понятию приближены, но только в том случае, когда выполнены с соблюдением технологий. Один из важнейших моментов – соблюдение толщины защитного слоя бетона, закрывающего арматуру и препятствующего ее контакту с влажной средой. Если этот слой будет слишком тонким, с течением времени элементы арматурного каркаса начнут проглядывать через бетон, подсасывать влагу и запустится процесс коррозии металла. Подобное можно сплошь и рядом наблюдать на балконах старого жилого фонда, у которых с плит кусками отваливается бетон, и торчат ржавые, изъеденные пруты. Чтобы монолит отслужил положенный срок, арматура должна быть надежно закрыта от атмосферных влияний слоем бетона определенной толщины. Минимум, ниже которого нельзя опускаться нигде и ни при каких условиях – 10 мм, если диаметр прута больше, то не меньше этого диаметра. В частной сфере толщина защитного слоя определяется нормативами, соответственно условиям эксплуатации конструкции и характеристикам арматуры.

Для частных домов основная масса нормативов носит рекомендательный характер, но делая для себя, нецелесообразно заранее снижать срок службы дома из-за желания выгадать на бетоне.

Фиксаторы (подставки, дистанцеры), как раз и нужны, чтобы четко выдержать защитный слой, зафиксировав арматурный каркас в заданном положении. Изготавливаются они из пластика и различаются по форме и жесткости, так как используются и в горизонтальных, и в вертикальных конструкциях. В отличие от подручных средств, типа горлышек от бутылок, кусков бута и подобных «изысков», заводские фиксаторы не ломаются от нагрузок при бетонировании, не смещаются и не ухудшают прочность монолита. Ничего бесплатного не бывает, но в общестроительном бюджете затраты на этот тип расходников незначительны, тогда как удобство и функциональность несопоставима с кустарными изделиями. Тем не менее и сегодня многие используют самодельные подставки из ПНД трубы 32 или 40 мм, нарезанные на куски нужной длины или отливки из бетона.

Как говорят форумчане – «Арматура в фундаменте не самое дорогое, но самое рабочее». А от ее качества напрямую зависит и прочность, и долговечность монолитных конструкций. Однако при неправильном хранении или по иным причинам, металл может покрыться ржавчиной, а с учетом его более чем солидной стоимости, слишком велик соблазн не тратиться на новый. Использовать ли ржавую арматуру или нет, зависит от степени. Опять же, если обратиться к народной мудрости – когда ржавчину можно стереть тряпкой, это не дефект, а лишний головняк, плотный налет с арматуры желательно снять (тряпка, щетка) перед укладкой. Нельзя, даже если очень хочется, использовать в ответственных конструкциях металл с поверхностной коррозией, то есть, не просто поржавевший, а изъязвленный. Ржавчина – это внешний налет, который легко удалить, а коррозия, уже деструкция, сказывающаяся на прочностных характеристиках металла.

Все параметры арматурного каркаса берутся не на глазок или как среднее по больнице, а рассчитываются под конкретную конструкцию и условия эксплуатации железобетонного изделия. И диаметр, и количество прутов, и шаг между ними при вязке плоского или пространственного каркаса – проектные значения. Другое дело, что для расчетов можно использовать разнообразные калькуляторы и программы, если проект разрабатывается самостоятельно. Или же доверить такое ответственное дело профессионалу, заказав полноценный проект со всем разделами. Однако в наших реалиях на практике зачастую оказывается, что «специалист» надергал типовых решений из сети или для подстраховки сделал перезакладку в несколько раз и по плите можно гонять на танках, не то, дом строить. Поэтому многие форумчане все же предпочитают тратить время на изучение профильных веток и чужого опыта и выполнять расчеты самостоятельно.

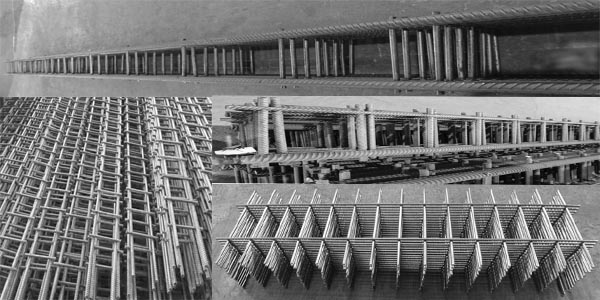

Армокаркасы от производителя

Армокаркасы

Особой категорией скобо-гибочных изделий мы выделяем армокаркасы, представляющие собой сварную конструкцию, выполненную из стальных стержней, которая незаменима при возведении фундаментов. Сварка изделий осуществляется в заводских условиях.

При изготовлении армокаркасов используются ребристые стальные стержни, обеспечивающие лучшую сцепкость с бетоном, что гарантирует отличное качество конечному изделию.

Армокаркасы или же армированные каркасы являются инновационными технологическими решениями, применяемыми в современном строительстве различного типа.

В чем же заключается основное предназначение этой металлической конструкции? Сейчас армокаркасы используются практически во всех видах строительства – и гражданское, и промышленное, и при строительстве дорог. Задача состоит в том, чтобы облегчить вес самого здания, придать ему жесткость и прочность самой конструкции. Такое здание не требует глубокого фундамента, оно имеет превосходные технические характеристики, выдерживая различные основательные нагрузки и разные виды внешнего воздействия. Здания, которые построены с применением армокаркасов имеют более повышенную несущую функцию, чем те здания, в которых они не использовались.

Вот почему важно использовать каркасы исключительно высокого качества. Они имеют уникальные характеристики прочности и обладают возможностью растяжения без повреждения целостности конструкции. За счет этих свойств здания становятся устойчивее к повреждениям, а к тому же, еще и происходит профилактика раскалывания бетона при сдвигах почвы и подземных вибрациях, вызванных как внешним воздействием, так и сейсмическими изменениями.

Армокаркасы принято разделять на три вида:

Сейчас, на рынке, немало компаний, занимающихся производством армокаркасов различной сложности. И это не удивительно, ведь эти конструкции значительно снижают стоимость возведения здания, не уменьшая его прочность, зато делают его конструкцию более легкой. Да и монтаж не занимает много времени и сил, что позволяет повысить производительность труда в несколько раз. Такие функции этого строительного новшества объясняют его востребовательность и популярность.

В АО «3Д-Металл» производятся плоские каркасы. Наши армокаркасы изготавливаются на высокотехнологичном оборудовании при помощи автоматической сварки. Благодаря этому, изделия АО «3Д-Металл» обладают высокой прочностью, надежностью и устойчивы к деформации. Приобретая их у нас, вы получаете надежность, безопасность и долговечность.

У нас вы также можете купить лягушки из арматуры.

Сборка, монтаж и устройство армокаркасов

Применяют армирование для повышения устойчивости бетонных, каменных или кирпичных оснований к разнонаправленным нагрузкам

В зависимости от назначения и массивности строительных конструкций выбирают устройство армокаркасов соответствующего вида:

Плоские арматурные сетки. Изготавливают такие каркасы для усиления горизонтальных поверхностей. Сетка выдерживает нагрузки на растяжение и изгиб только в одной плоскости. Плоские каркасы закрепляют на основании, после чего заливают бетонной смесью или цементным раствором.

Пространственные арматурные конструкции. Устройство арматурного пояса этого вида — сборка объемного каркаса, который рассчитан на нагрузки в вертикальной и горизонтальной плоскости. Пространственные каркасы закрепляют в основании элементов строительных конструкций, а затем заливают бетоном.

При выборе вида арматурного каркаса учитывают массу строения, предполагаемые нагрузки на конструкцию, расчетные трудозатраты. Из-за большего расхода материалов цена устройства арматурных каркасов пространственного типа выше, чем плоских сеток.

Этапы сборки и монтажа армокаркасов:

Выбор материалов. Для сборки арматурных каркасов нужна стальная или композитная арматура круглого сечения диаметром 12-40 мм. На основные части такой конструкции выбирают стержни с рифлением, а гладкая арматура идет на внутренние связи. Допускается хранение арматуры в течение года в помещениях с влажностью до 65 %.

Испытания материалов. Согласно СП перед сборкой арматурных конструкций стержни проверяют на изгиб и растяжение. Контролируют состояние стальной и композитной арматуры, отсутствие трещин, разрывов или других повреждений. Для испытаний прочности швов и соединений материалы передают в аккредитованные лаборатории.

Подготовка арматуры. Заготовки стальной арматуры, прокатных материалов, проволоки режут, правят, гнут и подгоняют в соответствии с проектной документацией. Чтобы ускорить работу и повысить точность обработки, используют станки-автоматы.

Монтаж армокаркасов в проектное положение. Каркас собирают и закрепляют временными хомутами.

Вязка или сварка каркаса. Элементы собранной конструкции скрепляют вязальной проволокой, пластиковыми зажимами или сваркой. Для быстрой обвязки используют специальные крючки или пистолеты.

Контроль сборки арматурного каркаса. После обвязывания или сварки всех элементов контролируют соединения на углах и пересечениях, проверяют горизонтальность и вертикальность всей конструкции.

Доставка на объект. Если арматурный каркас собирают в заводских условиях или вдали от стройплощадки, то готовую конструкцию отправляют на место установки. Небольшие арматурные каркасы часто собирают прямо на месте установки.

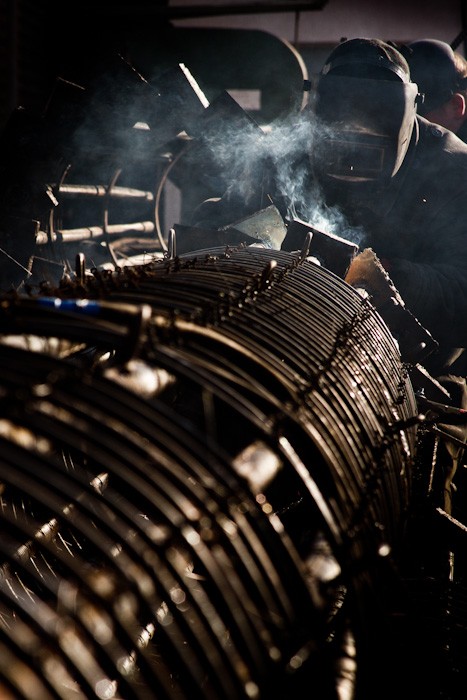

Сварку арматурных каркасов доверяют только сварщикам соответствующей квалификации с необходимыми допусками к таким работам. К обвязке арматуры тоже привлекают рабочих, которые имеют нужные навыки и опыт.

ИЗГОТОВЛЕНИЕ МЕТАЛЛОКОНСТРУКЦИЙ

+7 (861-41) 7-000-7

+7 (861-41) 7-000-5

+7 (918) 440-02-40

Изготовление армокаркасов

Что такое арматурный каркас?

Применение арматурных каркасов

Сегодня при возведении всех зданий и сооружений используются арматурные конструкции или так называемые армокаркасы. Вот несколько областей применения арматурных конструкций:

Как видно из вышеперечисленного, армокаркасы очень популярны при проведении строительства объектов различного рода.

Почему армокаркасы столь популярны?

Применение арматурных каркасов позволяет значительно снизить затраты на строительство. При этом надо отметить, что долговечность и прочность сооружений повышается в несколько раз. Использование в строительстве армокаркасов позволяет сократить затраты на другие строительные материалы, что позволяет сэкономить время и деньги.

Типы конструкций армокаркасов

Плоские арматурные каркасы – это металлическая сетка из арматурных стержней, которые сварены между собой в одной плоскости под разными углами и направлены друг к другу. Производятся методом стыковой контактной сварки. Активно используются в строительстве балочных перекрытий и железобетонных конструкциях. Могут применяться для создания объемных арматурных каркасов.

Объемные или пространственные арматурные каркасы представляют собой несколько плоских армокаркасов, соединенных специальными арматурными стяжками. Назначение пространственных арматурных каркасов очень разнообразно, равно как и их формы. Традиционно они бывают квадратными и круглыми. Чаще всего используются в строительстве колонн.

Классификация арматурных каркасов по диаметру

По диаметру стержней армокаркасы делят на два типа:

Изготовление армокаркасов.

Этапы производства:

Заказывая арматурные каркасы в ООО «ЛАЛ», вы экономите время и деньги, получая отменное качество и гарантию на проведенные работы. И главное, работа будет выполнена точно в срок.

Производство армокаркасов своими силами сегодня совершенно не выгодно! Вы столкнетесь со следующими проблемами:

Мы же производим работы на заводе, где есть дорогостоящее оборудование, квалифицированные рабочие, участок обработки, цех сварки, место для хранения металлоконструкций и контроль качества. Отлаженный годами технологический процесс позволяет нам выпускать качественные арматурные каркасы в любых объемах по низким ценам с высоким качеством и точностью исполнения. А ведь качество металлоконструкций влияет на долговечность и прочность возводимых зданий.

Арматурные каркасы

Виды армокаркасов, применяемых в строительстве и реконструкции

Арматурные каркасы прямоугольного сечения.

Арматурные каркасы круглого сечения.

По типу изготовления каркасы бывают двух основных видов:

По диаметру арматурные каркасы бывают двух основных типов:

— легкие. К этому типу относятся каркасы, диаметр стержня которых от 3 мм, но не превышая 1,2 см.

— тяжелые. В данную группу входят каркасы, диаметр стержня которых превышает 1,2 см.

По форме различают также два вида изделий:

— пространственный или объемный;

— каркасы комбинированного типа (сочетание в конструкции элементов объемной модели и плоского изделия).

Рассмотрим каждый из видов каркасов наиболее подробно.

Пространственные (объемные) каркасы

Пространственные каркасы обычно представляют собой прочно соединенные арматурными стержнями плоские арматурные решетки (или сетки). При этом стержни и решетки расположены между собой перпендикулярным образом.

Поперечные хомуты должны устанавливаться в армированном каркасе с определенным шагом. Шаг – расстояние между двумя расположенными рядом хомутами. Благодаря им обеспечивается система пространственного расположения каркаса и осуществляется закрепление стержней по всей его длине.

Чаще всего каркасы этого вида используются для строительства очень крупных объектов: промышленных, социальных, спортивных и жилых домов.

Производство объемных каркасов

Производство пространственных каркасов в каждом случае должно осуществляется индивидуально, поскольку оно (производство) полностью зависит от размеров закладываемого фундамента.

Выпуск каркасов для свай производят, главным образом, на специализированных и полностью автоматизированных поточных линиях.

К объемным видам каркасов также относят большие пространственные арматурные конструкции клеточного типа.

Плоские каркасы

Плоский каркас – металлическое изделие, состоящее из арматурных стержней, располагающихся в параллельных плоскостях перпендикулярным образом. Соединение стержней осуществляется методом контактной сварки. Очень часто такие каркасы называют «металлическая сетка».

Эти изделия широко используются в двух основных строительных направлениях:

— при заливке фундамента с целью дополнительного армирования;

— при производстве любых железобетонных изделий.

Изготовление плоских каркасов чаще всего осуществляется производственным способом, но, при строительстве небольших объектов, можно встретить и те, плоские каркасы, сборка которых осуществляется вручную.

Чем обусловлена постоянно растущая популярность всех типов армокаркасов?

Использование армокаркасов становится наиболее востребованным в строительстве, благодаря целому списку определяющих факторов:

— их использование значительным образом снижает все финансовые затраты на любые виды строительства (возведение теплиц, производственных или жилых зданий, ангаров, а также строительство любых по размерам торговых площадей);

— арматурные каркасы повышают прочность и, тем самым, увеличивают срок службы любых зданий, при строительстве которых они были использованы;

— нет необходимости обязательного использования дорогостоящих строительных материалов, а это позволяет максимально экономить при строительстве.

Производство армокаркасов. Основные этапы.

Возможно ли изготовить каркас своими силами?

Многие строители с уверенностью утверждают, что любой армокаркас возможно изготовить и своими силами. Это действительно так, но многие при самостоятельном изготовлении армокаркаса сталкиваются с большим списком трудноразрешимых проблем:

— в первую очередь, это повышенная необходимость поиска значительного по площади пространства или территории, на котором будет производиться обработка арматуры, а, впоследствии, вязка готовых армокаркасов;

— остро станет вопрос зависимости процесса изготовления от всех природных условий, а также от человеческого фактора;

— для изготовления армокаркасов необходимо привлекать опытных и квалифицированных рабочих;

— появление дополнительных затрат на хранение готовых каркасов и обязательную утилизацию отходов, а также на покупку оборудования для резки металлических стержней.

Преимущества производства каркасов в промышленных условиях

Изготовление арматурных каркасов на специализированных заводах обладает очевидными преимуществами:

— арматурный каркас изготавливают на профессиональном автоматизированном оборудовании;

— к работе привлечен специально обученный персонал;

— территория завода разделена на секторы для хранения каркасов, для изготовления, резки, а также и цех, в котором непосредственно и выполняются все сварочные работы;

— быстрое производство арматурных каркасов осуществляется в любых объемах при минимальных временных затратах;

— постоянный контроль качества и соответствия металлических каркасов всем требованиям существующего ГОСТ.