Как правильно пишется слово «кузнечно-прессовый»

Источник: Орфографический академический ресурс «Академос» Института русского языка им. В.В. Виноградова РАН (словарная база 2020)

Делаем Карту слов лучше вместе

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: угодливость — это что-то нейтральное, положительное или отрицательное?

Предложения со словом «кузнечно-прессовый»

Отправить комментарий

Предложения со словом «кузнечно-прессовый»

Кузнечно-прессовый и термический цеха после отжига и термической обработки выпускали изделия со значительным отступлением от технических условий по пределу упругости, текучести и твёрдости.

Например, для детали № 67-2 чертёж был изменён, но кузнечно-прессовый цех его не получил.

Первыми объектами строительства стали кузнечно-прессовый цех, паросиловая и первая энергоподстанция.

Карта слов и выражений русского языка

Онлайн-тезаурус с возможностью поиска ассоциаций, синонимов, контекстных связей и примеров предложений к словам и выражениям русского языка.

Справочная информация по склонению имён существительных и прилагательных, спряжению глаголов, а также морфемному строению слов.

Сайт оснащён мощной системой поиска с поддержкой русской морфологии.

КУЗНЕЧНОПРЕССОВЫЙ

Смотреть что такое КУЗНЕЧНОПРЕССОВЫЙ в других словарях:

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

1) Орфографическая запись слова: кузнечно-прессовый2) Ударение в слове: кузн`ечно-пр`ессовый3) Деление слова на слоги (перенос слова): кузнечно—прессо. смотреть

КУЗНЕЧНОПРЕССОВЫЙ

кузне/чно-пре/ссовый Синонимы: прессово-кузнечный

КУЗНЕЧНОПРЕССОВЫЙ

Ударение в слове: кузн`ечно-пр`ессовыйУдарение падает на буквы: е,еБезударные гласные в слове: кузн`ечно-пр`ессовый

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

1) forge-and-press2) forge-and-press-Синонимы: прессово-кузнечный

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ

техн. кова́льсько-пре́совий Синонимы: прессово-кузнечный

КУЗНЕЧНОПРЕССОВЫЙ

КУЗНЕЧНОПРЕССОВЫЙ АВТОМАТ

pressa f per fucinatura automatica

КУЗНЕЧНОПРЕССОВЫЙ АВТОМАТ

Gesenkschmiedeautomat, Schmiedepressenautomat, Umformautomat

КУЗНЕЧНОПРЕССОВЫЙ АВТОМАТ

automatic forging machine, automatic metal forming machine

КУЗНЕЧНОПРЕССОВЫЙ АВТОМАТ

[automatic forging press] — кузнечно-прессовая машина со встроенными средствами автоматической подачи и передачи заготовки и выдачи изделия. На кузнечно-прессовом автомате изготовляют изделия из проволоки, прутка, ленты и полосового материала за один или несколько переходов. К кузнечно-прессовым автоматам относятся холодно- и горячевысадочные, обрезные, резьбонакатные, листоштамповочные, проволочно-гвоздильные и другие прессы. По принципу действия кузнечно-прессовые автоматы подразделяют на одно-(ползун совершает один рабочий ход за цикл изготовления изделия) и многоударные (несколько рабочих ходов за цикл изготовления изделия), а также на одно-(с одной позицией формообразующего инструмента) и многопозиционные (с несколькими позициями). Кузнечно-прессовые автоматы используют, как правило, в массовом производстве.

Смотри также:

— Автомат

— литейный автомат

— листоштамповочный автомат

. смотреть

КУЗНЕЧНОПРЕССОВЫЙ КОМПЛЕКС

(обрабатывающая машина со средствами механизации и автоматизации) metalforming integrated complex

КУЗНЕЧНОПРЕССОВЫЙ ЦЕХ

Presserei, Preßwerk, Schmiedepressenbetrieb, Schmiedepreßwerk, Schmiedewerk

Фонетический разбор слова «кузнечно-прессовый»

Фонетический разбор «кузнечно-прессовый»:

«Кузнечно-Прессовый»

Характеристики звуков

Смотрите также:

Синтаксический разбор «Мне всегда больше нравились таинственные персонажи.»

Морфологический разбор слова «кузнечно-прессовый»

Фонетический разбор слова «кузнечно-прессовый»

Синонимы «кузнечно-прессовый»

Разбор по составу слова «кузнечно-прессовый»

Карточка «кузнечно-прессовый»

Звуко буквенный разбор слова: чем отличаются звуки и буквы?

Прежде чем перейти к выполнению фонетического разбора с примерами обращаем ваше внимание, что буквы и звуки в словах — это не всегда одно и тоже.

Буквы — это письмена, графические символы, с помощью которых передается содержание текста или конспектируется разговор. Буквы используются для визуальной передачи смысла, мы воспримем их глазами. Буквы можно прочесть. Когда вы читаете буквы вслух, то образуете звуки — слоги — слова.

Список всех букв — это просто алфавит

Почти каждый школьник знает сколько букв в русском алфавите. Правильно, всего их 33. Русскую азбуку называют кириллицей. Буквы алфавита располагаются в определенной последовательности:

| Аа | «а» | Бб | «бэ» | Вв | «вэ» | Гг | «гэ» |

| Дд | «дэ» | Ее | «е» | Ёё | «йо» | Жж | «жэ» |

| Зз | «зэ» | Ии | «и» | Йй | «й» | Кк | «ка» |

| Лл | «эл» | Мм | «эм» | Нн | «эн» | Оо | «о» |

| Пп | «пэ» | Рр | «эр» | Сс | «эс» | Тт | «тэ» |

| Уу | «у» | Фф | «эф» | Хх | «ха» | Цц | «цэ» |

| Чч | «чэ» | Шш | «ша» | Щщ | «ща» | ъ | «т.з.» |

| Ыы | «ы» | ь | «м.з.» | Ээ | «э» | Юю | «йу» |

| Яя | «йа» |

Всего в русском алфавите используется:

Звуки — это фрагменты голосовой речи. Вы можете их услышать и произнести. Между собой они разделяются на гласные и согласные. При фонетическом разборе слова вы анализируете именно их.

Звуки в фразах вы зачастую проговариваете не так, как записываете на письме. Кроме того, в слове может использоваться больше букв, чем звуков. К примеру, «детский» — буквы «Т» и «С» сливаются в одну фонему [ц]. И наоборот, количество звуков в слове «чернеют» большее, так как буква «Ю» в данном случае произносится как [йу].

Что такое фонетический разбор?

Звучащую речь мы воспринимаем на слух. Под фонетическим разбором слова имеется ввиду характеристика звукового состава. В школьной программе такой разбор чаще называют «звуко буквенный» анализ. Итак, при фонетическом разборе вы просто описываете свойства звуков, их характеристики в зависимости от окружения и слоговую структуру фразы, объединенной общим словесным ударением.

Фонетическая транскрипция

Для звуко-буквенного разбора применяют специальную транскрипцию в квадратных скобках. К примеру, правильно пишется:

В схеме фонетического разбора используются особые символы. Благодаря этому можно корректно обозначить и отличить буквенную запись (орфографию) и звуковое определение букв (фонемы).

Ниже приводятся подробные правила для орфоэпического, буквенного и фонетического и разбора слов с примерами онлайн, в соответствии с общешкольными нормами современного русского языка. У профессиональных лингвистов транскрипция фонетических характеристик отличается акцентами и другими символами с дополнительными акустическими признаками гласных и согласных фонем.

Как сделать фонетический разбор слова?

Провести буквенный анализ вам поможет следующая схема:

Данная схема практикуется в школьной программе.

Пример фонетического разбора слова

Вот образец фонетического разбора по составу для слова «явление» → [йивл’э′н’ийэ]. В данном примере 4 гласных буквы и 3 согласных. Здесь всего 4 слога: я-вле′-ни-е. Ударение падает на второй.

Звуковая характеристика букв:

Теперь вы знаете как сделать звуко-буквенный анализ самостоятельно. Далее даётся классификация звуковых единиц русского языка, их взаимосвязи и правила транскрипции при звукобуквенном разборе.

Фонетика и звуки в русском языке

Какие бывают звуки?

Все звуковые единицы делятся на гласные и согласные. Гласные звуки, в свою очередь, бывают ударными и безударными. Согласный звук в русских словах бывает: твердым — мягким, звонким — глухим, шипящим, сонорным.

— Сколько в русской живой речи звуков?

Правильный ответ 42.

Делая фонетический разбор онлайн, вы обнаружите, что в словообразовании участвуют 36 согласных звуков и 6 гласных. У многих возникает резонный вопрос, почему существует такая странная несогласованность? Почему разнится общее число звуков и букв как по гласным, так и по согласным?

Всё это легко объяснимо. Ряд букв при участии в словообразовании могут обозначать сразу 2 звука. Например, пары по мягкости-твердости:

А некоторые не обладают парой, к примеру [ч’] всегда будет мягким. Сомневаетесь, попытайтесь сказать его твёрдо и убедитесь в невозможности этого: ручей, пачка, ложечка, чёрным, Чегевара, мальчик, крольчонок, черемуха, пчёлы. Благодаря такому практичному решению наш алфавит не достиг безразмерных масштабов, а звуко-единицы оптимально дополняются, сливаясь друг с другом.

Гласные звуки в словах русского языка

Гласные звуки в отличии от согласных мелодичные, они свободно как бы нараспев вытекают из гортани, без преград и напряжения связок. Чем громче вы пытаетесь произнести гласный, тем шире вам придется раскрыть рот. И наоборот, чем громче вы стремитесь выговорить согласный, тем энергичнее будете смыкать ротовую полость. Это самое яркое артикуляционное различие между этими классами фонем.

Ударение в любых словоформах может падать только на гласный звук, но также существуют и безударные гласные.

— Сколько гласных звуков в русской фонетике?

В русской речи используется меньше гласных фонем, чем букв. Ударных звуков всего шесть: [а], [и], [о], [э], [у], [ы]. А букв, напомним, десять: а, е, ё, и, о, у, ы, э, я, ю. Гласные буквы Е, Ё, Ю, Я не являются «чистыми» звуками и в транскрипции не используются. Нередко при буквенном разборе слов на перечисленные буквы падает ударение.

Фонетика: характеристика ударных гласных

Главная фонематическая особенность русской речи — четкое произнесение гласных фонем в ударных слогах. Ударные слоги в русской фонетике отличаются силой выдоха, увеличенной продолжительностью звучания и произносятся неискаженно. Поскольку они произносятся отчетливо и выразительно, звуковой анализ слогов с ударными гласными фонемами проводить значительно проще. Положение, в котором звук не подвергается изменениям и сохранят основной вид, называется сильной позицией. Такую позицию может занимать только ударный звук и слог. Безударные же фонемы и слоги пребывают в слабой позиции.

Разбор по звукам ударных гласных

Гласная фонема [о] встречается только в сильной позиции (под ударением). В таких случаях «О» не подвергается редукции: котик [к о´ т’ик], колокольчик [калак о´ л’ч’ык], молоко [малак о´ ], восемь [в о´ с’им’], поисковая [паиск о´ вайа], говор [г о´ вар], осень [ о´ с’ин’].

Исключение из правила сильной позиции для «О», когда безударная [о] произносится тоже отчётливо, представляют лишь некоторые иноязычные слова: какао [кака’ о ], патио [па’ти о ], радио [ра’ди о ], боа [б о а’] и ряд служебных единиц, к примеру, союз но. Звук [о] в письменности можно отразить другой буквой «ё» – [о]: тёрн [т’ о´ рн], костёр [кас’т’ о´ р]. Выполнить разбор по звукам оставшихся четырёх гласных в позиции под ударением так же не представит сложностей.

Безударные гласные буквы и звуки в словах русского языка

Сделать правильный звуко разбор и точно определить характеристику гласного можно лишь после постановки ударения в слове. Не забывайте так же о существовании в нашем языке омонимии: за’мок — замо’к и об изменении фонетических качеств в зависимости от контекста (падеж, число):

В безударном положении гласный видоизменяется, то есть, произносится иначе, чем записывается:

Подобные изменения гласных в безударных слогах называются редукцией. Количественной, когда изменяется длительность звучания. И качественной редукцией, когда меняется характеристика изначального звука.

Одна и та же безударная гласная буква может менять фонетическую характеристику в зависимости от положения:

Так, различается 1-ая степень редукции. Ей подвергаются:

Примечание: Чтобы сделать звукобуквенный анализ первый предударный слог определяют исходя не с «головы» фонетического слова, а по отношению к ударному слогу: первый слева от него. Он в принципе может быть единственным предударным: не-зде-шний [н’из’д’э´шн’ий].

(неприкрытый слог)+(2-3 предударный слог)+ 1-й предударный слог ← Ударный слог → заударный слог (+2/3 заударный слог)

Любые другие предударные слоги и все заударные слоги при звуко разборе относятся к редукции 2-й степени. Ее так же называют «слабая позиция второй степени».

Редукция гласных в слабой позиции так же различается по ступеням: вторая, третья (после твердых и мягких соглас., — это за пределами учебной программы): учиться [уч’и´ц:а], оцепенеть [ацып’ин’э´т’], надежда [над’э´жда]. При буквенном анализе совсем незначительно проявятся редукция у гласного в слабой позиции в конечном открытом слоге (= в абсолютном конце слова):

Звуко буквенный разбор: йотированные звуки

Фонетически буквы Е — [йэ], Ё — [йо], Ю — [йу], Я — [йа] зачастую обозначают сразу два звука. Вы заметили, что во всех обозначенных случаях дополнительной фонемой выступает «Й»? Именно поэтому данные гласные называют йотированными. Значение букв Е, Ё, Ю, Я определяется их позиционным положением.

При фонетическом разборе гласные е, ё, ю, я образуют 2 звука:

◊ Ё — [йо], Ю — [йу], Е — [йэ], Я — [йа] в случаях, когда находятся:

Как видите, в фонематической системе русского языка ударения имеют решающее значение. Наибольшей редукции подвергаются гласные в безударных слогах. Продолжим звука буквенный разбор оставшихся йотированных и посмотрим как они еще могут менять характеристики в зависимости от окружения в словах.

◊ Безударные гласные «Е» и «Я» обозначают два звука и в фонетической транскрипции и записываются как [ЙИ]:

Примечание: Для петербургской фонологической школы характерно «эканье», а для московской «иканье». Раньше йотрованный «Ё» произносили с более акцентированным «йэ». Со сменой столиц, выполняя звуко-буквенный разбор, придерживаются московских норм в орфоэпии.

Некоторые люди в беглой речи произносят гласный «Я» одинаково в слогах с сильной и слабой позицией. Такое произношение считается диалектом и не является литературным. Запомните, гласный «я» под ударением и без ударения озвучивается по-разному: ярмарка [ йа ´рмарка], но яйцо [ йи йцо´].

Фонетический разбор слов, когда гласные «Ю» «Е» «Ё» «Я» образуют 1 звук

По правилам фонетики русского языка при определенном положении в словах обозначенные буквы дают один звук, когда:

Фонетический разбор: согласные звуки русского языка

Согласных в русском языке абсолютное большинство. При выговаривании согласного звука поток воздуха встречает препятствия. Их образуют органы артикуляции: зубы, язык, нёбо, колебания голосовых связок, губы. За счет этого в голосе возникает шум, шипение, свист или звонкость.

Сколько согласных звуков в русской речи?

В алфавите для их обозначения используется 21 буква. Однако, выполняя звуко буквенный анализ, вы обнаружите, что в русской фонетике согласных звуков больше, а именно — 36.

Звуко-буквенный разбор: какими бывают согласные звуки?

В нашем языке согласные бывают:

Определить звонкость-глухость или сонорность согласного можно по степени шума-голоса. Данные характеристики будут варьироваться в зависимости от способа образования и участия органов артикуляции.

Примечание: В фонетике у согласных звуковых единиц также существует деление по характеру образования: смычка (б, п, д, т) — щель (ж, ш, з, с) и способу артикуляции: губно-губные (б, п, м), губно-зубные (ф, в), переднеязычные (т, д, з, с, ц, ж, ш, щ, ч, н, л, р), среднеязычный (й), заднеязычные (к, г, х). Названия даны исходя из органов артикуляции, которые участвуют в звукообразовании.

Подсказка: Если вы только начинаете практиковаться в фонетическом разборе слов, попробуйте прижать к ушам ладони и произнести фонему. Если вам удалось услышать голос, значит исследуемый звук — звонкий согласный, если же слышится шум, — то глухой.

Подсказка: Для ассоциативной связи запомните фразы: «Ой, мы же не забывали друга.» — в данном предложении содержится абсолютно весь комплект звонких согласных (без учета пар мягкость-твердость). «Степка, хочешь поесть щец? – Фи!» — аналогично, указанные реплики содержат набор всех глухих согласных.

Позиционные изменения согласных звуков в русском языке

Согласный звук так же как и гласный подвергается изменениям. Одна и та же буква фонетически может обозначать разный звук, в зависимости от занимаемой позиции. В потоке речи происходит уподобление звучания одного согласного под артикуляцию располагающегося рядом согласного. Данное воздействие облегчает произношение и называется в фонетике ассимиляцией.

Позиционное оглушение/озвончение

В определённом положении для согласных действует фонетический закон ассимиляции по глухости-звонкости. Звонкий парный согласный сменяется на глухой:

В русской фонетике глухой шумный согласный не сочетается с последующим звонким шумным, кроме звуков [в] — [в’]: вз битыми сливками. В данном случае одинаково допустима транскрипция как фонемы [з], так и [с].

При разборе по звукам слов: итого, сегодня, сегодняшний и тп, буква «Г» замещается на фонему [в].

По правилам звуко буквенного анализа в окончаниях «-ого», «-его» имён прилагательных, причастий и местоимений согласный «Г» транскрибируется как звук [в]: красного [кра´снава], синего [с’и´н’ива], белого [б’э´лава], острого, полного, прежнего, того, этого, кого. Если после ассимиляции образуются два однотипных согласных, происходит их слияние. В школьной программе по фонетике этот процесс называется стяжение согласных: отделить [ад:’ил’и´т’] → буквы «Т» и «Д» редуцируются в звуки [д’д’], бе сш умный [б’и ш: у´мный]. При разборе по составу у ряда слов в звукобуквенном анализе наблюдается диссимиляция — процесс обратный уподоблению. В этом случае изменяется общий признак у двух стоящих рядом согласных: сочетание «ГК» звучит как [хк] (вместо стандартного [кк]): лёгкий [л’о′х’к’ий], мягкий [м’а′х’к’ий].

Мягкие согласные в русском языке

В схеме фонетического разбора для обозначения мягкости согласных используется апостроф [’].

Примечание: буква «Ь» после согласного непарного по твердости/мягкости в некоторых словоформах выполняет только грамматическую функцию и не накладывает фонетическую нагрузку: учиться, ночь, мышь, рожь и тд. В таких словах при буквенном анализе в квадратных скобках напротив буквы «Ь» ставится [-] прочерк.

Позиционные изменения парных звонких-глухих перед шипящими согласными и их транскрипция при звукобуквенном разборе

Чтобы определить количество звуков в слове необходимо учитывать их позиционные изменения. Парные звонкие-глухие: [д-т] или [з-с] перед шипящими (ж, ш, щ, ч) фонетически заменяются шипящим согласным.

Явление, когда две разных буквы произносятся как одна, называется полной ассимиляцией по всем признакам. Выполняя звуко-буквенный разбор слова, один из повторяющихся звуков вы должны обозначать в транскрипции символом долготы [:].

Шпаргалка по уподоблению согласных звуков по месту образования

Непроизносимые согласные звуки в словах русского языка

Во время произношения целого фонетического слова с цепочкой из множества различных согласных букв может утрачиваться тот, либо иной звук. Вследствие этого в орфограммах слов находятся буквы, лишенные звукового значения, так называемые непроизносимые согласные. Чтобы правильно выполнить фонетический разбор онлайн, непроизносимый согласный не отображают в транскрипции. Число звуков в подобных фонетических словах будет меньшее, чем букв.

В русской фонетике к числу непроизносимых согласных относятся:

Примечание: В некоторых словах русского языка при скоплении согласных звуков «стк», «нтк», «здк», «ндк» выпадение фонемы [т] не допускается: поездка [пайэ´стка], невестка, машинистка, повестка, лаборантка, студентка, пациентка, громоздкий, ирландка, шотландка.

Если вы затрудняетесь выполнить фонетический разбор слова онлайн по обозначенным правилам или у вас получился неоднозначный анализ исследуемого слова, воспользуйтесь помощью словаря-справочника. Литературные нормы орфоэпии регламентируются изданием: «Русское литературное произношение и ударение. Словарь – справочник». М. 1959 г.

Теперь вы знаете как разобрать слово по звукам, сделать звуко буквенный анализ каждого слога и определить их количество. Описанные правила объясняют законы фонетики в формате школьной программы. Они помогут вам фонетически охарактеризовать любую букву.

Связанные словари

Кузнечно-прессовый

Кузнечно-прессовый

⇒ Гласные буквы в слове:

гласные выделены красным

гласными являются: у, е, о, е, о, ы

общее количество гласных: 6 (шесть)

кузн е ́ чно-пр е ́ ссовый

ударная гласная выделена знаком ударения « ́ »

ударение падает на буквы: е, е,

безударные гласные выделены пунктирным подчеркиванием « »

безударными гласными являются: у, о, о, ы

общее количество безударных гласных: 4 (четыре)

⇒ Согласные буквы в слове:

к у з н е ч н о- п р е с с о в ы й

согласные выделены зеленым

согласными являются: к, з, н, ч, н, п, р, с, с, в, й

общее количество согласных: 11 (одиннадцать)

ку з н еч н о-п р ессо в ы й

звонкие согласные выделены одинарным подчеркиванием « »

звонкими согласными являются: з, н, н, р, в, й

общее количество звонких согласных: 6 (шесть)

к узне ч но- п ре с с овый

глухие согласные выделены двойным подчеркиванием « »

глухими согласными являются: к, ч, п, с, с

общее количество глухих согласных: 5 (пять)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КОНСПЕКТ ЛЕКЦИЙ

“Технологические процессы ”

Ф. Ш. Шарифьянов

ВВЕДЕНИЕ

Кузнечно-штамповочное производство предназначено для получения кованых и штампованных заготовок путем пластического деформирования исходных прутковых заготовок или отливок. В заготовках, полученных деформированием отсутствуют такие дефекты, присущие отливкам как поры, раковины, химическая неоднородность (ликвация). Поэтому кованые и штампованные заготовки (поковки и штамповки) отличаются более высокими механическими свойствами, чем отливки. Из всех процессов ОМД, применяемых при изготовлении заготовок самым распространенным является ковка и штамповка. Эти способы успешно соперничают с литейным производством и уступают ему только по сложности конфигурации получаемых деталей, по габаритным размерам, и превосходят литье по механическим свойствам.

Исходные заготовки, обрабатываемые ковкой и штамповкой

Для ковки и объемной штамповки применяют различные металлические материалы: стали (углеродистые, легированные, высоколегированные), жаропрочные сплавы, а также цветные сплавы.Широко применяются для ковки и объемной штамповки стали.

Исходными стальными заготовками для ковки и объемной штамповки являются слитки (рис. 3.12), обжатые болванки (блюмы) и сортовой прокат.Слитокявляется заготовкой для крупных поковок, может использоваться для одной или нескольких поковок. Слитки получают разливкой стали в изложницы из конверторов или мартеновских и электрических печей.

Слиток имеет массу от 135 кг до 350 т. Конфигурация слитков может быть различной в зависимости от способа переплава и завода изготовителя.

Форма слитков может быть различной и зависит от металлургического предприятия, выпускающего слитки. Чаще встречается форма слитка в виде многогранной усеченной пирамиды. Поперечное сечение средней части слитков может быть 4-, 6-, 8- и 12-угольным. Верхняя (прибыльная) часть слитка (l1) содержит усадочную раковину и не может быть использована в поковке. Нижняя (донная) часть [L – ( l1 + l2)] также является отходом слитка. Отход слитка составляет по прибыльной части 18. 30 %, а по донной – 3. 8 % от общей массы слитка.

Рис. 3.12. Стальной слиток Новокрамоторского металлургического завода

Слитки производственного объединения «Ижорский завод» им. А.А. Жданова. Имеют вид усеченного конуса.

Резка на кривошипных пресс-ножницах.

Кроме этих слитков в промышленности применяют удлиненные, полые, малоприбыльные слитки, слитки с повышенной конусностью, укороченные с двойной конусностью, трехконусные и др.

Слитки обычно используются для получения крупных кованых наковок, масса которых исчисляется в тоннах, а минимальное сечение превышает 1200 см 2 (Ø >100 мм, ٱ>350 мм). Слитки редко применяют для объемной штамповки.

Обжатая болванка ( блюмы) является заготовкой для средних кованых наковок с площадью поперечного сечения 130…1200 см 2 или Ø 130…400 мм. Блюмы также используются для крупных наковок. Блюмы в сечении имеют вид показанный на рисунке, стороны квадрата вогнутые, углы закруглены. Размер А= 140…450 мм, длина 1…6 м. ГОСТ 4692-71.

Кроме обжатой болванки и сортового проката для объемной штамповки используют профильный прокат:

прокат периодического профиля:

и полосовую заготовку:

Сортовой прокат используют для большинства штампованных и мелких кованых поковок. Длина прутков составляет 2…6 м. Поперечное сечение горячекатаного проката может быть квадратное (ГОСТ 2591—88) или круглое (ГОСТ 2590—88). Размеры поперечного сечения (диаметр, сторона квадрата) устанавливаются этими стандартами и по сортаменту составляют: 5; 6; 8; 10; 12; 15; 18; 20; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 56; 60; 65 70; 75; 80; 85 90; 95; 100; 105 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250 мм.

Пример обозначения проката квадратного сечения из Стали 45 при стороне квадрата 60 мм и круга диаметром 60 мм из Ст 3:

Оборудование для ковки

В процессе ковки ковочное оборудование выполняет две основные функции: создание энергии, необходимой для деформирования заготовки, и перемещение верхнего бойка.

3.6.1. Пневматический ковочный молот(рис. 3.25) служит для получения мелких и простых по форме средних поковок. Молот имеет два вертикально расположенных цилиндра: рабочий 6 и компрессорный 9. В компрессорный цилиндр из окружающей атмосферы поступает воздух, который подвергается попеременному сжатию и разряжению при возвратно-поступательном движении поршня 8 компрессора.

Поршень компрессора получает возвратно-поступательное движение от шатуна 11, сидящего на кривошипном валу 12. Последний приводится во вращение электродвигателем 14 через редуктор 13. Компрессорный цилиндр сообщается с рабочим двумя переходными кранами 7. При движении поршня компрессора вверх сжатый воздух поступает в верхнюю полость рабочего цилиндра и давит на поршень 5, который под действием силы давления воздуха и силы тяжести собственного веса перемещается вниз. При движении поршня компрессора вниз сжатый воздух поступает под кольцевую поверхность поршня рабочего цилиндра и поднимает его вверх. Поршень рабочего цилиндра жёстко соединяется с бабой молота 4. К бабе с помощью ласточкина хвоста крепится верхний боек 3. Все узлы и детали молота, смонтированы на литой пустотелой станине 10. Поршень, баба и верхний боек называются в данном случае падающими частями молота. Перемещаясь вниз, падающие части наносят удары по заготовке, расположенной на нижнем бойке 2, который закреплен в основании молота (шаботе) 1. При работе молота число ударов равно числу оборотов кривошипного вала. Молот управляется педалью или рукояткой. Скорость движения падающих (рабочих) частей молота, а следовательно, и энергия удара зависят от силы нажима на педаль или рукоятку.

Пневматические молоты, имеющие индивидуальный привод от электродвигателя, устанавливаются как в кузнечных цехах заводов, так и в ремонтных мастерских и имеют очень широкое применение. Пневматические молоты изготавливаются в соответствии с ГОСТ 712—75 семи типоразмеров с массой падающих частей от 50 до 1000 кг.

3.6.2. Паровоздушный ковочный молот(рис. 3.26) служит для получения средних поковок массой до 2 т. Молот имеет станину, состоящую из одной или двух стоек 5, 12, на которой смонтированы все узлы и механизмы молота.

Энергоносителями, приводящими в движение падающие части молота, могут служить сжатый воздух или перегретый водяной пар с избыточным давлением 0,6…0,8 МПа. В настоящее время большинство машиностроительных предприятий используют пар. Молотом управляет машинист, который по знаку кузнеца перемещает рукоятку управления золотниковым механизмом 13 (см. рис. 3.26)и подаст пар в цилиндр молота по каналам 9. Для подъема падающих частей вверх пар подается в нижнюю, кольцевую полость цилиндра. Для движения падающих частей вниз и нанесения удара по заготовке пар подается в верхнюю полость цилиндра и оказывает дополнительное силовое воздействие на падающие части молота. Таким образом, стремительное движение падающих частей вниз осуществляется в результате действия двух сил: силы тяжести собственной массы и силы давления пара. Такой принцип работы является характерным для молота двойного действия.

Для регулирования впуска в цилиндр и выпуска из него пара предназначенопарораспределительное золотниковое устройство. Свежий пар поступает в полость золотника (рис.3.27, а) через отверстие 6 трубопровода. При опущенном золотнике 7 пар по каналу 10 проходит в рабочий цилиндр и поднимает поршень 4 со всеми соединенными с ним ударными частями 1, 2, 3.

Рис. 3.27. Схема работы парораспределительного устройства: 1 – верхний боёк; 2 – баба; 3 – шток; 4 – поршень; 5 – канал подвода пара в надпоршневую полость; 6 – отверстие трубопровода; 7 – золотник; 8 – выхлопная труба; 9 –шток; 10 – канал подвода пара в подпоршневую полость

Пар, находившийся над поршнем в верхней части цилиндра, через канал 5 и осевое отверстие в теле золотника 7 поступает в выхлопную трубу 8. Нажимая тягой шток 9, поднимают вверх золотник 7 и впускают пар по каналу 3 (рис. 3.27, б). В этот момент отработанный пар из-под поршня, выходит наружу, баба опускается. Свежий пар впускается через канал 5 в верхнюю часть цилиндра над поршнем, благодаря чему происходит ускоренное падение бабы.

Для автоматизации управления паровоздушным штамповочным молотом и создания необходимых условий для штамповки различных поковок в оптимальном технологическом режиме ЭНИКМашем была разработана специальная установка, в которой требуемая энергия удара обеспечивается перемещением золотника молота вниз и вверх на требуемую величину по командам, подаваемым бабой молота через сигнальную систему. Управление силой удара программируется специальным барабаном с кулачками-упорами, регулировку которых выполняет штамповщик.

Паровоздушные ковочные молоты изготавливаются по ГОСТ 9752—75 пяти типоразмеров с массой падающих частей от 1000 до 8000 кг.

3.6.3. Гидравлический ковочный прессслужит для ковки крупных поковок массой более 350 кг и до 250 т. На рис. 3.28 изображена простейшая схема гидравлического пресса.

В состав гидропрессовой установки входят гидравлический пресс и его привод, представляющий собой систему насосов, распределительных, регулирующих и вспомогательных устройств

. Гидравлические ковочные прессы для ковки поковок массой до 2 т изготавливаются по ГОСТ 7284—70 семи типоразмеров с номинальным усилием от 2 до 31,5 МН (200…31500 тс). Для ковки поковок с большей массой применяются нестандартные гидравлические ковочные прессы с большим усилием.

Станина пресса состоит из двух неподвижных поперечин верхней 6и нижней 2,соединенных четырьмя колоннами 3в жесткую раму. На станине устанавливаются все узлы пресса. Главным узлом гидравлического пресса является рабочий цилиндр 5, закрепленный в верхней поперечине 6. В верхнюю часть цилиндра по трубопроводу 9 поступает рабочая жидкость. Под давлением рабочей жидкости плунжер 7 перемещается вниз. Вместе с плунжером перемещается вниз подвижная поперечина 5, ккоторой крепится верхний боек 10. В процессе деформирования плунжер передает на заготовку усилиеРпр, создаваемое давлением рабочей жидкости. Усилие гидравлического пресса без учета потерь определяется по формуле

где рР — давление рабочей жидкости, равное 32 МПа и более; Fпл—• поперечное сечение плунжера. Нижний боек 11 крепится в нижней поперечине 2. Для подъема подвижной поперечины вверх после совершения рабочего хода служат возвратные цилиндры 1,закрепленные в нижней поперечине 2. Рабочая жидкость, поступая снизу в возвратные цилиндры 1, давит на плунжеры 4и выталкивает их из цилиндров вверх, поднимая подвижную поперечину 5.

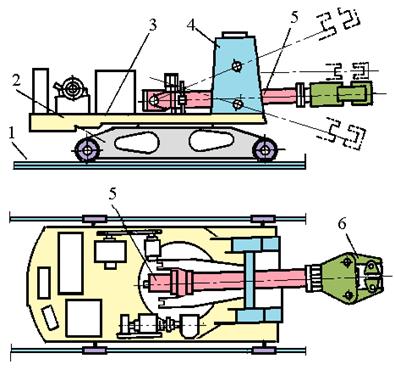

При ковке крупных поковок используют тяжелые заготовки. Для перемещения их в процессе ковки применяются различные механизмы. Наиболее удобным современным механизмом является напольный рельсовый манипулятор(рис. 3.29).

С помощью манипулятора заготовку загружают в печь, извлекают из печи, подают к молоту или прессу, перемещают между бойками в процессе ковки и складируют готовые поковки. Манипулятор представляет собой самоходную тележку 2, перемещающуюся по рельсовому пути 1, на которой установлена поворотная платформа 3 с хоботом 5. На свободном конце хобота имеется клещевидное захватывающее устройство 6. Захватывающее устройство зажимает слиток или заготовку. Тележка 2 перемещает платформу с хоботом к прессу и от него. Платформа вместе с хоботом вращается вокруг вертикальной оси. Хобот с заготовкой перемещается вверх и вниз, а также может поднимать и опускать заготовку под некоторыми углами (различные положения оси хобота показаны пунктиром).Кантовка заготовки в процессе ковки осуществляется за счет поворота захватывающего устройства вокруг горизонтальной оси. Для поддержания хобота в устойчивом положении и для смягчения ударов во время работы служит механизм подвески 4.Рабочее место оператора находится на платформе 3.

Холодная объемная штамповка

Холодная объемная штамповка представляет собой один из способов точной штамповки. Чаще холодная штамповка применяется как завершающая операция при получении деформированных заготовок.

3.11.1. Отделочные операции поковок/ из Шестакова, с 35/… После горячей объемной штамповки поковки подвергают завершающим и отделочным операциям: обрезке облоя и пробивке отверстий, термической обработке, очистке от окалины, а иногда правке и калибровке.

Обрезку облоя и пробивку выполняют в штампах в холодном или горячем состоянии. Поковки, штампуемые на молотах с массой падающих частей 1,5 т и выше, обрезают только в горячем состоянии.

Поэтому при горячей обрезке обрезной пресс находится рядом с основной штамповочной машиной и работает с ней в одном агрегате. Холодную обрезку производят в обрезном отделении, в котором находится несколько обрезных прессов.

Штампы для обрезки, правки и калибровки.Холодную обрезку облоя и пробивку перемычек (пленок) с целью образования отверстий производят в обрезных штампах. Штамп для обрезки облоя показана на рис. 3.46. При обрезке облоя режущим инструментом является матрица а при пробивке отверстия — пуансон. Простой обрезной штамп (рис. 3.46) состоит из матрицы 2 и пуансона 3. Матрицу крепят клином 13к башмаку 1, а пуансон — клином 8 к державке 5штампа, которую, в свою очередь, клином 6 (или винтом) крепят к ползуну пресса 7. Башмак болтами или болтами с прижимными планками устанавливают на плиту 11, закрепленную на столе 12пресса. Штамп имеет жесткий съемник 4, обеспечивающий снятие облоя 9 с пуансона после обрезки поковки 10.

Аналогично устроен и штамп для пробивки. Горячую обрезку облоя и пробивку пленок выполняют также в штампе последовательного действия, в котором обрезной и пробивной инструменты устанавливаются рядом, или комбинированном, в котором обрезка облоя совмещается с пробивкой (рис. 3.47).

|

Для поковок простой формы матрицы делают цельными, а для сложной — составными из двух и более секций. Для правильной работы обрезных штампов между матрицей и пуансоном должен быть зазор δ=0,3… 1,5 мм в зависимости от размера поковки Для многократного восстановления режущей кромки на матрице делают поясок высотой 5 …8 мм

На рис. 3.48 показана схема обрезного и пробивного штампов, несколько отличающиеся от приведенных на рис. 3.44и 3.45.

Рис. 3. 48 Схемы обрезного (а) и пробивного (б) штампов /Шест-в, с36/:

1— нижняя плита, 2 — съемник, 3 — заусенец (облой) при обрезке или перемычка (внутренний облой) при пробивке, 4 — пуансон, 5 — поковка,

Обрезной штамп (рис. 3,48, а) состоит из обрезной матрицы 6, пуансона 4, нижней плиты 1, съемника 2. Кроме того, штамп может иметь пуансанодержатель, крепежные и регулировочные болты и другие части. Поковку 5 укладывают на матрицу и движением пуансона проталкивают через нее. При этом срезают заусенец (облой) 3. Здесь режущим инструментом является матрица 6, а проталкивающим—пуансон 4. При обрезке облой может остаться на пуансоне. Для его снятия в этом штампе предназначен жесткий съемник 2.

Схема пробивки перемычки для образования отверстия в штампованной поковке показана на рис. 3.48, б. Поскольку толщина перемычки значительно больше толщины облоя, пробивку чаще всего осуществляют в горячем состоянии. Для повышения производительности используют штампы для обрезки облоя, совмещенной с пробивкой перемычки (см. рис. 3.47).

После обрезки облоя и пробивки перемычки поковки подвергают термической обработке, в результате которой устраняется неоднородность структуры металла, снижаются остаточные напряжения, улучшается обрабатываемость резанием и обеспечиваются требуемые эксплуатационные свойства деталей.

Очистка от окалины сводится к удалению последней с поверхности поковок. Для этой цели существуют несколько способов, нашедших широкое распространение в промышленности.

Травлениемв подогретых до определенной температуры растворах кислот (серной, реже соляной) очищают от окалины крупногабаритные поковки сложных форм. При этом кислота проходит через трещины в слое окалины и вступает в реакцию с металлом, образуя рыхлую пленку железного купороса между металлом и окалиной. Эта пленка распирает окалину, которая растрескивается и удаляется с поковки. Затем поковки промывают горячей водой, нейтрализуют щелочным раствором и вновь промывают водой при температуре 70…80 °С. Травление—дорогой, но высококачественный способ очистки поковок от окалины.

Галтовкойочищают от окалины простые по форме поковки без отверстий небольшой и средней массы. В барабан, вращающийся вокруг своей горизонтальной или наклонной оси, загружают поковки вместе с шариками, чугунными литыми звездочками и сухими опилками. При вращении поковки шарики и звездочки ударяются о поковку и окалина отскакивает.

Недостаток галтовки — большой шум, который ее сопровождает. Производительность одного барабана—до 4…6 т/ч.

Дробеметной очисткой удаляют окалину с мелких и среднегабаритных поковок сложных форм. Очистка заключается в пневматической или механической подаче потока чугунной дроби (иногда проволочной сечки) на очищаемые поверхности поковок.

Часто при пробивки отверстия в поковках и обрезки облоя, а также при термической обработке происходит изменение геометрической формы и искажение размеров поковки (коробление). Для устранения этих искажений производят правку и калибровку поковок. Правка—устранение искаженной формы поковки пластическим деформированием. С помощью правки исправляют искривление (коробление) поковок. Правят поковки в горячем и холодном состояниях.

Калибровка используется для улучшения качества поверхности и повышения точности форм и размеров поковок. Калибровка проводится в калибровочныех штампах. При этом за счет пластической деформации поверхности поковки повышается точность размеров поковки, а также снижение шероховатости поверхности. В отдельных случаях калибровка может заменить обработку резанием. Широкое распространение калибровка получила в массовом и крупносерийном производстве стальных поковок. Различают калибровку плоскостную (рис. 3.49 а) и объёмную (рис. 3.49 б).

Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя Такие штампы имеют точные направляющие колонки и втулки во избежание смещения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты / и переходники 2, на которых монтируют калибровочные плитки 3.

Правочные штампы предназначены для исправления искривлений и коробления поковок, возникших при штамповке, обрезке облоя, термической обработке и т п Правочный ручей без облоиной канавки для холодной правки изготовляют по номинальным размерам поковки для горячей » по чертежу горячей поковки с несколько меньшей усадкой. Со стороны поверхностей поковки, не подвергающихся обжатию, ручей делают открытым, что облегчает его изготовление и удаление поковки

Для улучшения качества поверхности и повышения точности размеров поковок используют калибровочные штампы Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя. Такие штампы имеют точные направляющие колонки и втулки во избежание смешения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты 1 и переходники 2, на которых монтируют калибровочные плитки 3.

Прессование

Прессование— процесс придания деформируемому металлу заданной формы путём его выдавливания из замкнутого объёма через отверстие, контейнера, сечение которого меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения.

Для получения прутковых изделий (рис. 3.51, а) исходную заготовку 3 укладывают в полость контейнера 4. Давление пресса передается на заготовку пуансоном 5через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрице-держателе 2. При прессовании трубы (рис. 3.51, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1, укрепленной в матрицедержателе 2, и иглой 7, т. е. толщина стенки трубы соответствует величине зазора.

Существенной особенностью прессования является то, что деформируемый прессованием металл оказывается в условиях всестороннего сжатия. Такое напряжённое состояние прессуемого металла обеспечивает более благоприятные условия прессования, чем при других видах обработки. Поэтому подвергнуть прессованию можно и низко пластичные металлы и сплавы, которые практически не обрабатываются при других видах обработки давлением. Процесс прессования чаще всего осуществляют при высоких или повышенных температурах. Однако при использовании высокопрочных инструментальных сталей и специального оборудования прессование можно осуществлять и без нагрева заготовок. В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещённым истечением.

Холодное прессование (выдавливание). В настоящее время холодное прессование все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.52). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.52 Примеры деталей, полученных холодным выдавливанием

Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей.

Деформирование при прессовании идет в закрытом штампе (контейнере) и осуществляется по нескольким схемам (рис. 3.53). При прямом прессовании (рис. 3.513, а) металл течет через отверстие в матрице 2 в направлении движения пуансона 1. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.53, б). Обратное прессование также применяется для получения сплошных и полых тел. Процесс когда металл течет в направлении, обратном движению пуансона, называется обратным выдавливанием (рис. 3.53, в и г). При боковом выдавливании (рис. 3.53, д) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то такое выдавливание называется комбинированным (рис. 3.53, е).

Поскольку пластическая деформация при выдавливании идет в условиях всестороннего сжатия, то возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки Fо и площади поперечного сечения выдавленной части детали к площади F поперечного сечения выдавленной части детали:

Рис. 3.53 Схемы процессов холодного выдавливания

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε — 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние—к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %.

Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения.

Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками.

Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом.

Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца.

К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10—15 % от усилия пресса и с большим ходом.

Прокатка

Прокатка— процесс, при котором заготовка под действием сил трения втягивается в зазор между вращающимися валками и пластически деформируется ими. Область применения прокатанного металла огромна: непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, железнодорожных путях, станинах машин и т. д.), в качестве заготовки для изготовления деталей в механических цехах и заготовки для последующей ковки и штамповка.

3.14.1. Продукция прокатного производства. Форма поперечного сечения прокатанного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент прокатываемых профилей разделяют на четыре основные группы: сортовой прокат, листовой, трубы и специальные виды проката.

Профили сортового проката (рис.3.61, а) подразделяют на две группы: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и сложной — фасонной формы (швеллеры, двутавровые балки, рельсы, уголки и т. д.).

Цветные металлы и их сплавы прокатывают преимущественно на простые профили — круглый, квадратный, прямоугольный.

Рис.3.61 Профили сортового проката (а) и примеры периодического проката (б)

Листовой прокат из стали и цветных металлов используют в различных отраслях промышленности. В связи с этим листовую сталь, например, делят на электротехническую, судостроительную, котельную, автолист (для изготовления деталей в автомобильной и тракторной промышленности), жесть для консервной промышленности и т. д. Кроме того, листовую сталь разделяют на тонколистовую (толщиной 0,2…4,0 мм) и толстолистовую (толщиной 4,0…160 мм). Листы толщиной менее 0,2 мм называют фольгой. Броневые плиты имеют толщину до 550 мм. Цветные металлы и сплавы прокатывают в виде листов и лент различных размеров и толщиной 0,2—25 мм.

Трубы стальные разделяют в основном на бесшовные диаметром 30—650 мм и сварные диаметром 10 — 1420 мм. Кроме того, стальные трубы различают по назначению.

В качестве примера специальных видов проката можно указать на колеса, кольца, зубчатые колеса, периодические профили и т. п. Периодические профили представляют собой заготовку, форма и площадь (рис.3.61, б) поперечного сечения которой периодически изменяется вдоль оси.

3.14.2. Схемы прокатки.Основными видами прокатки являются продольная, поперечная и поперечно-винтовая.

При продольной прокатке (рис. 3. 62, а) валки 1 вращаются в разные стороны; заготовка 2, получая поступательное движение, обжимается ими с уменьшением площади поперечного сечения и увеличением длины. Этим способом изготовляют около 90 % всей катаной продукции — заготовки, сортовой прокат, листы, полосы и ленты.

|

При поперечной прокатке (рис. 3. 62, б) валки 1 вращаются в одну сторону. Прокатываемая между ними заготовка 2, получая вращательное движение, деформируется в поперечном направлении. Этим способом получают, например, цилиндрические шестерни с накатанными зубьями, фасонные профили и другие изделия.

При поперечно-винтовой прокатке (рис. 3. 62, в) валки I расположены под углом друг к другу и вращаются в одну сторону. Прокатываемая между ними заготовка 2, получая одновременно вращательное и поступательное движения, втягивается в зазор между валками и деформируется ими. Этот способ применяют в производстве бесшовных труб, когда заготовка прошивается прошивнем 3 на неподвижной оправке, и периодических профилей, т. е. профилей с меняющимся по длине сечением.

3.14.3.Инструмент и оборудование для прокатки.Инструментом прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (рис.3.63, а), применяемыми для прокатки листов, лент и т. п.; ступенчатыми, например, для прокатки полосовой стали, и ручьевыми (рис.3.63, б) для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует калибр. Калибры различают открытые и закрытые (рис.3.63, в). У открытых калибров линия разъема валков находится в пределах калибра, а у закрытых — вне его пределов. На каждой паре ручьевых валков обычно размещают несколько калибров. Валки состоят из бочки 1 (рабочая часть валка), шеек 2 (цапф) и трефы 3. Шейки валков вращаются в подшипниках устанавливаемых в станинах. В станине имеются н